Переход к массовой машинизации текстильного производства

Как и в других странах Запада, главной сферой распространения фабрики стала молодая хлопчатобумажная промышленность, которая по темпам роста шла впереди всех других отраслей. На хлопчатобумажных предприятиях почти не применялся крепостной труд, что было одним из важнейших факторов высоких темпов развития; при этом большинство рабочих было занято на крупных предприятиях. Благодаря внедрению машинной техники, концентрации производства и применению вольнонаемного труда хлопчатобумажная промышленность стала обладать важными преимуществами над другими отраслями, сдавленными оковами феодально-крепостной монополии. Эта передовая отрасль быстро переросла рамки крепостного хозяйства и создала в его недрах формы крупной капиталистической фабрики. В. И. Ленин указывал, что «капиталистическая организация хлопчатобумажной промышленности сложилась до освобождения крестьян» 3. Быстро растущая буржуазия России активно использовала протекционистский таможенный заслон, установленный правительством законами 1822 и 1842 гг., что защищало ее от иностранной конкуренции на внутреннем рынке. Для быстрой механизации хлопчатобумажных предприятий большое значение имело использование российскими предпринимателями передового технического прогресса машинной индустрии Англии, где с 1842 г. был снят запрет на вывоз машин за границу.

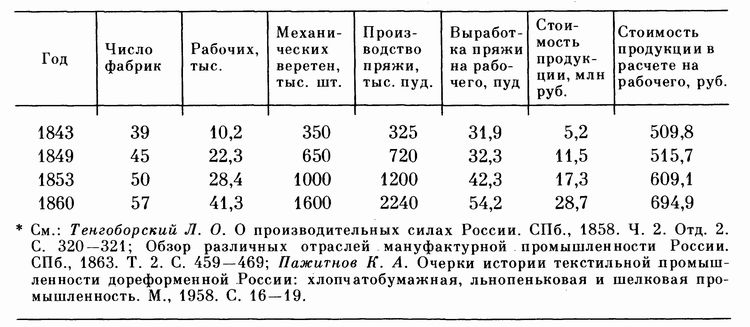

Наивысший прогресс в становлении крупного фабричного производства был достигнут в наиболее прибыльной отрасли хлопчатобумажной промышленности — в хлопкопрядении. В 50-е годы XIX в. общее число бумагопрядилен России продолжало расти при одновременном расширении и реконструкции старых фабрик. Распространение отечественного бумагопрядильного производства не приостановилось и после 1850 г., когда в фискальных интересах царское правительство снизило пошлину на импортируемую бумажную пряжу. Ф. Энгельс, уделявший большое внимание развитию российской промышленности, отмечал в 1851 г. в письме к К. Марксу: «Несмотря на понижение пошлины на пряжу с 7 до 5 пенсов за фунт, ежедневно все еще возникают новые прядильни» 4.

За 50-е годы механизация бумагопрядильного производства России приняла особо бурные формы. За 1849 — 1860 гг. число механических веретен возросло более чем в 2,5 раза, достигнув 1,6 млн веретен, в то время как количество новых предприятий возросло незначительно — всего лишь с 45 до 57, примерно на 21 %. Становление крупных капиталистических фабрик с новым машинным способом производства создало предпосылки для скачкообразного расширения производительности труда. За 1849— 1860 гг. число бумагопрядильных фабрик в России увеличилось на 21 %, численность рабочих на 85 %, а стоимость выпущенной продукции — на 150 %, несмотря на значительное снижение цен на пряжу.

Таблица 4. Развитие бумагопрядильных фабрик в России в 40—50-х годах XIX в.*

Данные табл. 4 свидетельствуют, что именно в 50-е годы XIX в. произошел качественный скачок в росте производительности труда на бумагопрядильных фабриках России. Если за 40-е годы наблюдалось фактическое отсутствие роста производительности и в натуральном и ценностном отношении, то в 50-е годы натуральная выработка пряжи на рабочего поднялась в среднем на 69 %, а в стоимостном отношении на 35 %.

В середине XIX в. наиболее отчетливо проявилась важнейшая особенность российского фабричного бумагопрядения — высокая концентрация производства при дальнейшей усиленной машинизации последнего. Обозреватель Петербургской промышленной выставки 1861 г. Шерер отмечал по этому поводу: «Два обстоятельства довольно резко обозначают настоящее направление русского бумагопрядильного производства: учреждение новых заведений в больших размерах и увеличение производительных средств на многих прежних заведениях. Соединение больших капиталов компаниями и товариществами особенно содействует к такому рациональному преобразованию нашего бумагопрядильного дела» 5.

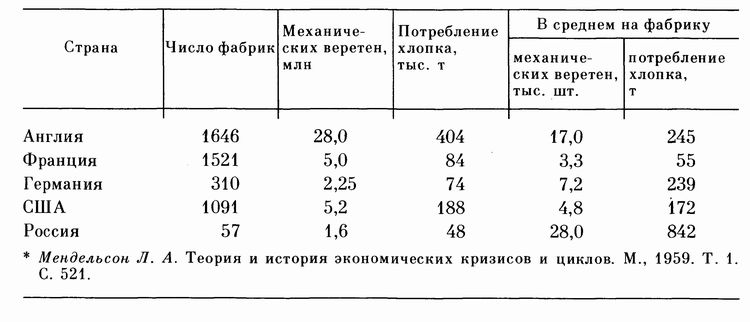

К 1860 г. резко усилилась концентрация производственного оборудования и паровой энергетики на крупнейших бумагопрядильных фабриках России (с числом рабочих свыше 1 тыс. человек).

Таблица 5. Концентрация производства на бумагопрядильных фабриках России в 1860 г.*

Данные табл. 5 свидетельствуют о том, что на 14 крупнейших бумагопрядильнях России в 1860 г. было сконцентрировано 60 % всех механических веретен и до 58 % мощности паровых двигателей этой отрасли. По свидетельству исследователей, российские бумагопрядильные фабрики в конце 50-х годов XIX в. по технической оснащенности механическими веретенами и по количеству потребленного хлопка-сырца были мощнее американских и германских в 4—5 раз, французских — в 7—8 раз и даже крупнее английских — в 1,5 раза 6, хотя на российских бумагопрядильнях вырабатывались более грубые сорта пряжи и потреблялось на каждое веретено значительно больше хлопка.

Данные табл. 6 свидетельствуют о наивысшем уровне концентрации бумагопрядильных фабрик в середине XIX в., хотя по абсолютным показателям Россия чрезвычайно отставала от капиталистических стран.

Главной причиной усиленной концентрации бумагопрядильного производства в России в этот период являлась всевозрастающая капиталистическая конкуренция, которая, по словам Маркса, «свирепствует здесь прямо пропорционально числу и обратно пропорционально величине соперничающих капиталов... Поэтому меньшие капиталы побиваются большими... С развитием капиталистического способа производства возрастает минимальный размер индивидуального капитала, который требуется для ведения дела при нормальных условиях» 7.

Таблица 6. Сравнительная концентрация технического производства бумагопрядильных фабрик Запада, США и России в конце 50-х годов XIX в.*

В сфере господства мирового капиталистического рынка все усиливающуюся конкуренцию в бумагопрядении выдерживали только крупные рентабельные конкурентоспособные предприятия с более совершенной машинной техникой, которые в годы экономических кризисов обновляли свой производственный аппарат. Обозреватель Петербургской промышленной выставки 1861 г. отмечал, что «бумагопрядение в России до того изменилось, концентрация до такой степени развилась, что основание в наше время новой прядильни лишь тогда считается выгодным предприятием, когда имеются на первый раз не менее 25 тыс. веретен».8 Большинство мелких бумагопрядильных предприятий в начале 60-х годов оказались не конкурентоспособными и вынуждены были прекратить свое существование.

Значительная часть ведущих петербургских бумагопрядильных фабрик в 50-е годы становятся крупными акционерными компаниями. Так, в 1851 г. были акционированы старые частновладельческие хлопчатобумажные предприятия в Петербурге и на их основе возникли акционерные общества Компания Невской бумагопрядильной мануфактуры (основной капитал 1 млн руб. серебром) и Компания Самсониевской мануфактуры (основной капитал 750 тыс. руб. серебром). В 1852 г. крупный английский предприниматель Губбард основал на паях с Эгертоном акционерную компанию Петровской бумагопрядильни (основной капитал 1,2 млн руб.), затем к ним перешла и компания Спасской бумагопрядильной фабрики, бывшей Райта. Английский капитал доминировал в акционерных предприятиях Товарищества Новой бумагопрядильни, Товарищества Охтенской бумагопрядильни и др.

В это же время вновь возникающие бумагопрядильные фабрики России и реконструируемые старые предприятия оборудуются новейшими машинами того времени. Например, мюль-сельфактор-автомат, который был изобретен и внедрен в производство в Англии еще в середине 30-х годов, длительное время не находил применения в российской хлопчатобумажной промышленности из-за низкой заработной платы прядильщиков, что делало невыгодным капиталистам вводить новые дорогостоящие машины. Только с 50-х годов мюль-сельфактор прочно внедряется в производство на крупных российских бумагопрядильнях. «Введение его (сельфактора) становится необходимым, — писал экономист Е. Н. Андреев, — для выгодной конкуренции с теми заведениями, которые уже снабжены этими прекрасными прядильными устройствами» 9.

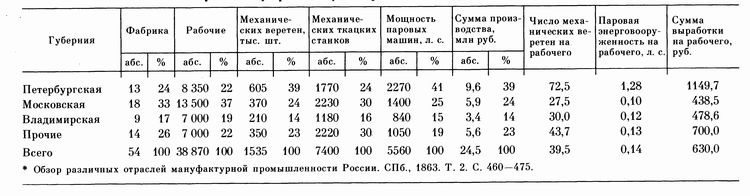

Наиболее интенсивно развивалась хлопчатобумажная промышленность Петербурга, большинство фабрик которой были акционированы и давали огромные прибыли. По числу механических веретен на рабочего петербургские фабрики более чем в 2,6 раза превосходили предприятия Московской губ., а по паровой энерговооруженности — в 9 раз общероссийский средний показатель. Все петербургские бумагопрядильные фабрики были оснащены паровыми машинами, в то время как на московских и владимирских еще большое значение в энергетике имели водяные двигатели, характерные для мануфактурных предприятий.

Высокий уровень паровой энерговооруженности и машинизации петербургской хлопчатобумажной промышленности был в известной степени связан с недостаточной обеспеченностью промышленности Петербурга рабочей силой, отсюда более высокая заработная плата по сравнению с центральными районами страны. Крепостное право, препятствуя свободному передвижению крестьян-отходников в эти годы, особенно тормозило необходимый быстрый приток рабочего населения.

Высокая механизация производства на петербургских бумагопрядильнях способствовала высокой норме производительности труда, которая была в 2 — 2,5 раза больше, чем в других промышленных центрах страны. Например, по данным табл. 7, средняя выработка петербургского рабочего-бумагопрядильщика составляла около 1150 руб., что более чем в 2,6 раза превышало среднегодовую выработку московского прядильщика. При этом наибольшая производительность труда была на крупнейших бумагопрядильнях столицы. Так, на Невской бумагопрядильной мануфактуре, где было занято около 2 тыс. рабочих, было изготовлено хлопчатобумажной продукции более чем на 3,6 тыс. руб. В результате производительность каждого «невского» прядильщика в ценностном исчислении составляла до 1820 руб. в год, что втрое превосходило средний общероссийский показатель 10.

В ходе концентрации хлопчатобумажного производства в 50-х годах стал развертываться прогрессирующий процесс комбинирования, связанный с устройством на крупных бумагопрядильных фабриках механического ткачества и ситцепечатания. В 1859 г. на 21 комбинированной прядильно-ткацкой фабрике России насчитывалось 7,4 тыс. механических ткацких станков, а на специализированных ткацких предприятиях — около 3 тыс. шт., или в 2,5 раза меньше. Комбинированные фабрики отличались высокой рентабельностью в темпах накопления капитала и роста производительности труда, а также большими возможностями в конкурентной борьбе. В этом отношении характерен быстрый темп производства на Петровской прядильно-ткацкой фабрике в Петербурге. Если в 1855 г. общая сумма выработки на рабочего здесь составила 554 руб. в год, то через четыре года, к 1860 г., эта величина возросла почти на 20 %, составив 655 руб. в год. Значительное увеличение производительности труда в первую очередь было связано с усилением механизации ткацкого производства путем ввода в строй новых 314 станков, новой паровой машины в 60 л. с. и упразднением ручных орудий труда. Кроме того, эта фабрика за этот период пополнилась значительным контингентом опытных ткачей с бывшей казенной Александровской мануфактуры11. Таким образом, массовое внедрение машин и комбинирование машинного производства обеспечили скачок в производительности труда.

Таблица 7. Техническая оснащенность и производственность труда нахлопчатобумажных фабриках ведущих промышленных губерний Европейской России в 1859 г. *

Особенно усилилось механическое ткацкое производство на петербургских прядильных фабриках на рубеже 50—60-х годов XIX в., когда начался хлопковый мировой кризис, что взвинтило цены на пряжу-полуфабрикат и хлопчатобумажные ткани. В этих условиях крупным бумагопрядильным фирмам Петербурга стало выгодно массовое введение механического ткачества. Так, по данным Л. Тенгоборского, в начале 50-х годов в России насчитывалось всего 2 тыс. механических ткацких станков, из них до 1 тыс., или половина, приходилось на петербургские фабрики 12.

В 1858 г. на хлопчатобумажных фабриках России насчитывалось 7,4 тыс. механических ткацких станков, из них на долю петербургских фабрик приходилось около 1,8 тыс. Таким образом, темпы прироста механических станков в этот период времени в Петербурге были незначительные. Однако в последующие три года, в 1859—1862 гг., наблюдается мощный скачок. По подсчетам экономиста И. В. Вернадского, в 1862 г. на петербургских хлопчатобумажных фабриках насчитывалось 3846 механических ткацких станков 13. В результате их число возросло здесь за четыре года более чем вдвое. В основном новое механизированное ткацкое оборудование было сконцентрировано на нескольких крупных фабриках. Показателем быстрого развития механического ткачества в эти годы является тот факт, что в конце 50-х годов несколько английских заводов производили ткацкие станки исключительно по русским заказам.

В конце 1857 г. было учреждено Товарищество Кренгольмской бумагопрядильной и ткацкой мануфактуры, главным учредителем и акционером которой стал обрусевший немецкий предприниматель Л. Г. Кноп, фирма которого с 40-х годов держала монополию на поставку английского машинного оборудования для текстильных фабрик России. Это крупнейшее в тот период хлопчатобумажное предприятие не только в России, но и в Европе было выстроено в конце 1859 г. близ г. Нарвы на водопаде р. Нарвы, где была сооружена вначале система 3 мощных водяных колес в 1,5 тыс. л. с. Использование в качестве производственной энергетики силы водопада обеспечивало низкую стоимость производства. На этой комбинированной фабрике действовали два отделения: бумагопрядильное и бумаготкацкое. Первое было оснащено 61,8 тыс. механических веретен. Здесь было занято почти 1 тыс. прядильщиков, ежегодно выделывавших до 62 тыс. пуд. пряжи. Норма общегодовой выработки кренгольмского прядильщика достигла 930 руб., или на 44 % превышала общероссийскую. Второе, бумаготкацкое отделение было оснащено 800 механическими станками, где было занято до 700 рабочих, вырабатывавших приблизительно 130 тыс. кусков миткаля, общегодовая норма выработки которых на 20 % превышала норму выработки на фабриках Московского района. В последующие годы это предприятие непрерывно расширяется, широко используя льготы, предоставлявшиеся учредителям царским правительством, в том числе 10-летнее освобождение от оплаты гильдейских платежей, беспошлинный ввоз оборудования, сырья и пр.14

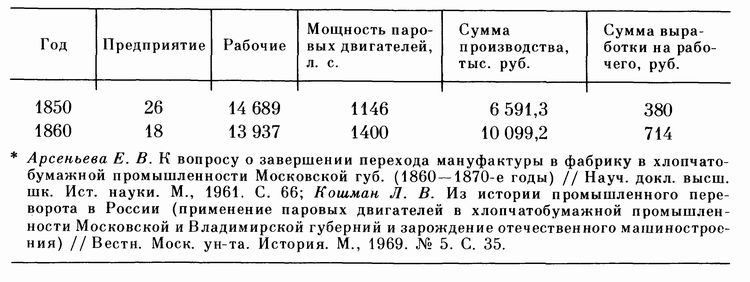

В 50-е годы значительный сдвиг произошел в становлении фабричного бумагопрядения на хлопчатобумажных предприятиях Московского промышленного района, где происходила реконструкция предприятий на базе современной механизации и усиление паровой энергетики фабрик. Процесс усовершенствования машинного оборудования фабричного производства в отечественном бумагопрядении обращается благодаря конкуренции в закон для каждого фабриканта 15. Например, на Реутовской бумагопрядильне фабриканта М. С. Мазурина в 1856 г. все ручное оборудование было заменено машинным. Чиновник Министерства внутренних дел А. К. Чугунов, участвуя в правительственных обследованиях хлопчатобумажных предприятий в России в 1858 г., отмечал значительную перестройку московских хлопчатобумажных мануфактур, подчеркивая, что новые машины намного продуктивнее старых, вместо пяти рабочих для каждой теперь требуется только трое, но они выпрядают на 1/3 пряжи более старых 16. Исследования Е. В. Арсеньевой и Л. В. Кошман свидетельствуют, что в 50-е годы произошли важные изменения в московской бумагопрядильной промышленности (табл. 8). За 1850—1860 гг. число бумагопрядилен сократилось с 26 до 18, или на 30 %. При этом сумма производства возросла на 30 %. Выработка на рабочего увеличилась с 380 до 714 руб. в год, или на 87 %. Последний показатель наглядно свидетельствует о больших успехах в механизации московских бумагопрядильных фабрик, оснащенных машинами более совершенной конструкции. В 1860 г. в бумагопрядильном производстве Московской губ. было занято до 37 % рабочих всей хлопчатобумажной промышленности, которые вырабатывали до 24 % всей стоимости годовой продукции российского бумагопрядения, в то время как петербургские прядильщики, составлявшие 22 % всех занятых рабочих этой отрасли, давали 39 % всей стоимости годовой продукции в связи с большей технической оснащенностью и паровой энерговооруженностью предприятий.

Таблица 8. Рост технической оснащенности и производительности труда на бумагопрядильных фабриках Московской губ. в 1850-1860 гг.*

На наиболее крупных московских бумагопрядильнях в 50-х годах развернулось комбинирование производства. В 1860 г. 6 из 18 бумагопрядильных фабрик Московской губ. имели ткацкие отделения, оборудованные 2230 механическими станками, что составляло до 30 % станков всех российских хлопчатобумажных предприятий. В их число входили акционерная компания Богородско-Глуховской мануфактуры 3. Морозова (380 механических станков, 42,2 тыс. веретен), Вознесенская мануфактура С. Лепешкина и сыновей (472 механических станка, 41,7 тыс. веретен), Товарищество Андреевской мануфактуры (600 механических станков и 12 тыс. веретен), Товарищество Нарских мануфактур (120 механических станков и 29 тыс. веретен), Горенская фабрика Н. А. Волкова и наследников (215 механических станков, 16,5 тыс. веретен) 17.

Всего в хлопчатобумажной промышленности России в 1861 г. имелось приблизительно до 10 тыс. механических станков. Таким образом, на долю московской промышленности приходилось около 22 %, а Петербургской — до 39 %. Начало систематического введения механического ткачества не означало еще конца домашней системы ткацкого производства. Капиталистическая эксплуатация домашних рабочих-ткачей возрастает в этот период в больших размерах. Слабый удельный вес машинного труда по сравнению с ручным позволял мануфактурным капиталистам успешно конкурировать с фабрикой, продавая подчас на рынках товары по ценам более низким, чем фабричные, и в то же время получая высокие барыши. В результате развитая домашнекапиталистическая система в ткацком производстве длительное время служила мощным тормозом введения машинного ткачества. Развернувшаяся конкуренция со стороны машинного производства вынуждала мануфактуристов все больше снижать издержки производства за счет увеличения эксплуатации труда ручных ткачей. Выгодную домашнекапиталистическую систему продолжали эксплуатировать и крупнейшие московские фабриканты, имеющие у себя на фабриках механическое ткачество. Например, на крупнейшей в Московской губ. Богородско-Глуховской мануфактуре на самой ткацкой фабрике имелось 380 механических и 110 ручных станков. Кроме того, по деревням последних было до 5 тыс. Общая численность фабричных рабочих в начале 60-х годов достигала 1,8 тыс. человек, а количество домашних рабочих — 5 тыс., хотя общая сумма выработки на рабочего в год на этом предприятии была наивысшей среди хлопчатобумажных предприятий Московской губ., втрое превосходя среднюю норму по району 18.

В 1860 г. в Московской губ. насчитывалось 522 ткацких предприятия с 33 305 рабочими, вырабатывающих продукцию в 7,7 млн руб. Техническое оборудование бумаготкацких предприятий состояло из 34 877 ручных станов (без учета домашних и светелочных) и 2275 механических станков. Производительность ручного стана в 1860 г. определяется примерно в 250 руб., а механического — в 1602, или более чем в 6 раз по сравнению с ручным. Поэтому стоимость продукции, выработанной на ручных станках, составляла 8,7 млн руб., а на механических — 3,6 млн руб., или в 2,4 раза меньше 19.

Дешевый ручной труд широко использовался и на многочисленных ткацких мануфактурах и крупных фабриках Владимирской губ. К числу крупнейших здесь относилась Никольская мануфактура Саввы Морозова. Только за 1857 — 1861 гг. число механических веретен здесь возросло более чем в 2,5 раза, с 35 тыс. до 84 тыс. шт. На 64 % выросло количество механических станков, достигнув 460 шт. Численность постоянных фабричных рабочих достигала 2,4 тыс., сезонных — 1,2 тыс., а домашних ткачей — 12 тыс., или более 77 % всего состава наемной рабочей силы. По масштабам производства Никольская мануфактура в эти годы выходит на первое место в стране, вырабатывая до 130 тыс. пуд. бумажной пряжи и до 10 млн м. различных бумажных тканей на общую сумму в 3,5 млн руб. серебром 20.

В 50-е годы внедрение машинного производства проходило еще «среди пестрого хаоса переходных форм», как указывал К. Маркс 21, к числу которых относилась и домашнекапиталистическая работа для механизированных фабрик. В эти годы во Владимирской и Костромской губерниях ткачеством миткаля в деревенских избах и светелках занималось не менее 150 тыс. человек, которые вырабатывали до 3 млн кусков ткани (кусок — 35,5 м), в то время как машинное ткачество здесь составляло всего 150 тыс. кусков, или около 5 % от ручной выработки 22. Ручной миткаль в эти годы обходился на 85 % дешевле фабричного производства. Поэтому фабрикантам в этих губерниях было невыгодно переходить на машинное ткачество. «Понижение заработной платы ниже стоимости рабочей силы, — писал К. Маркс, — препятствует применению машин и делает его излишним, часто прямо невозможным с точки зрения капитала, прибыль которого ведь происходит не из сокращения применяемого труда вообще, а из сокращения оплачиваемого труда» 23.

Таким образом, в предреформенной России издержки по введению механического ткацкого станка для большинства фабрикантов Центрального промышленного района оказывались подчас значительно выше заработной платы 5—6 ткачей, которых он заменял, и, следовательно, невыгодными с точки зрения капитала в отличие от прядильных машин с их 200-кратной экономией на рабочем труде.

В результате если механическое бумагопрядение при самом своем появлении сразу заняло господствующее положение в производстве, то механическое ткачество длительное время далеко уступало ручному. По вычислениям экономиста А. Шерера, в начале 60-х годов XIX в. из общего числа 2,3 млн пуд. хлопчатобумажных материй на долю механического ткачества приходилось всего лишь до 400 тыс. пуд., или около 20 % 24. Следовательно, более 80 % хлопчатобумажной продукции производилось ручным способом, что свидетельствует о господстве мануфактурных методов производства в этот период в этой отрасли промышленности. Только в годы сырьевого мирового кризиса 60-х годов крупным капиталистам становится выгоднее производить хлопчатобумажные ткани на фабриках и они начинают в массе отказываться от ручного ткачества, разоряя тысячи мелких производителей.

Начало массовой механизации бумагопрядения в 50-е годы обусловило неизбежность технического переворота в отраслях хлопчатобумажного производства. «Машинное прядение выдвинуло необходимость машинного ткачества, — указывал Маркс, — а оба вместе сделали необходимой механико-химическую революцию в белильном, ситцепечатном и красильном производствах» 25. В российской хлопчатобумажной промышленности механизация бумагопрядения в первую очередь способствовала введению машинного производства в ситценабивном деле. «Водворение прядильного дела в России, — писал экономист Е. Н. Андреев, — дало совершенно новый вид белильному, красильному и набивному производству из домашних и ремесленных заведений, по этим частям скоро образовались настоящие фабрики, развитие которых шло так успешно, что в короткое время они уже не уступали бумагопрядильным заведениям» 26.

Особенностью ситцепечатного производства в отличие от ткацкого являлась наибольшая сложность технологического процесса, тесная зависимость одной операции от другой, что требовало сосредоточения всего производственного процесса в одном месте. Поэтому здесь по технологическим причинам отсутствовала возможность использования такой формы эксплуатации, как капиталистическая работа на дому.

В 50-е годы распространение ситцепечатных рабочих машин шло бурными темпами. Главной причиной, обусловившей относительно быстрое распространение цилиндропечатных машин в ситцепечатном производстве, явилось, так же как и в бумагопрядении, огромное повышение производительности труда. По словам Маркса, одна печатная машина «при содействии одного взрослого рабочего или подростка печатает в 1 час столько же четырехцветного ситца, сколько раньше набивали 200 взрослых рабочих» 27. Такое огромное повышение производительности труда ставило капиталиста, применявшего ситцепечатную машину, в чрезвычайно выгодные условия по сравнению с конкурентами, тем более что труд ручных набойщиков, требовавший большего мастерства, оплачивался в несколько раз дороже, чем, например, труд ручного ткача. Кроме того, при применении ситцепечатных машин значительно уменьшались расходы на дорогостоящую краску в те годы. Все это заставляло владельцев ситцепечатных мануфактур вводить машины сначала в целях получения избыточной прибавочной стоимости, а затем, когда цены на ситец стали определяться машинным производством, в силу действия принудительного закона конкуренции. Об этом свидетельствует заявление обозревателя «Журнала мануфактур и торговли», отметившего, что «по мере умножения в Москве цилиндров для набивки ситцев набивные заведения Владимирской губ., сохраняющие еще прежнюю методу ручной набивки, невзирая на дешевизну тамошней задельной платы, придут постепенно в упадок, если не заведут наравне с московской машинную набивку» 28.

Центрами ситценабивного и красильного производства России являлись Московская и Владимирская губернии. В конце 50-х годов здесь было сосредоточено около 54 % всех российских предприятий этой отрасли с 87 % всех рабочих, производящих 91 % всей продукции 29.

На многих предприятиях в этот период существовало одновременно и машинное и ручное производство ситца, последнее в основном специализировалось на производстве платков, приносящих значительную прибыль.

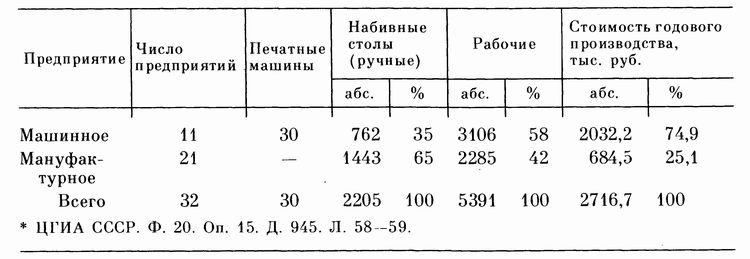

В 1860 г. в Москве насчитывалось 32 ситценабивных предприятия, из них на 11 действовали цилиндропечатные машины. К числу крупнейших относилась ситцепечатная фабрика Э. Цинделя с числом рабочих 682 человека. Здесь действовали семь печатных машин и 100 набивных столов (табл. 9).

Таблица 9. Ситцевая промышленность Москвы в 1860 г.*

На Трехгорной мануфактуре Прохоровых было занято 900 рабочих, где имелись печатная машина и 200 набивных столов. На фабрике А. Гюбнера в Хамовниках с 535 рабочими имелось шесть печатных машин и 20 набивных столов. На машинных ситцевых фабриках Москвы было занято до 58 % всех рабочих-ситцепечатников. В 50-х годах внедрение рабочих машин в ситценабивное производство происходило значительно быстрее, чем оснащение его паровыми двигателями. Так, в 1856 г. из 37 ситценабивных предприятий Москвы и Московской губ. паровые двигатели имелись только на шести промышленных предприятиях (около 1/6 заведений), на остальных машинных предприятиях в качестве двигателя использовался конный привод 30.

К числу крупнейших ситценабивных фабрик России в эти годы относилась Ростокинская мануфактура Е. В. Молчанова, расположенная в Московском уезде. Здесь действовала система машин, приводимая в движение тремя паровыми двигателями мощностью 67 л. с. В состав рабочих машин входили три цилиндропечатные, две перротины (многоцветные), 13 граверных, механизмы для аппретуры тканей и др. Но, кроме того, по данным ведомости 1860 г., здесь еще действовали 158 набивных столов. Численность рабочих достигала 1100 человек, которые производили продукцию на 1 165 257 руб., что составляло свыше половины стоимости производства всех 11 механических фабрик г. Москвы. Эта фабрика выделялась наивысшей производительностью труда, где среднегодовая норма выработки рабочего составляла около 1060 руб., что на 50 % превосходило норму выработки рабочего на ситцевой фабрике Цинделя в Москве 31.

К числу высокодоходных ситценабивных предприятий относилась серпуховская фабрика московского торгового дома «Третьякова У. А. с сыновьями». Здесь имелось пять цилиндропечатных машин, приводимых в движение паровой машиной в 20 л. с. Набивных столов было 40. Общая численность рабочих 1285 человек, производивших продукцию на 993,8 тыс. руб. Среднегодовая норма выработки на рабочего составляла 773 руб.

На старой Царевской ситценабивной фабрике в Дмитровском у. Московской губ. в 1860 г. в техническое оборудование входило семь печатных машин, приводимых в действие паровыми двигателями в 70 л. с. Но здесь продолжало сохраняться ручное производство на 170 набивных столах. Из общего числа царевских рабочих в 716 человек ручные набойщики составляли около 23 %. Сумма годового производства этой фабрики была 551,7 тыс. руб. Среднегодовая норма выработки рабочего 770 руб.

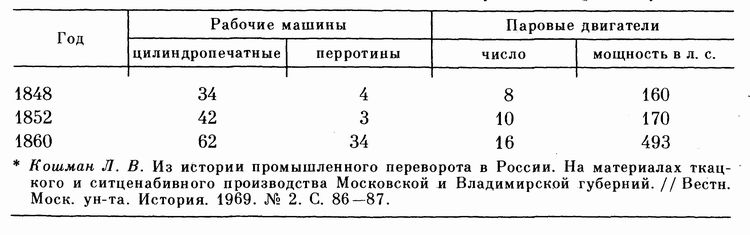

Особенно значительный прогресс в механизации ситцепечатного производства был достигнут в ситцевой промышленности Вознесенского посада с. Иванова Владимирской губ. (табл. 10).

Таблица 10. Рост машинизации на ситцевых предприятиях с. Иванова и Вознесенского посада Шуйского у. Владимирской губ.*

Особенно возросло число многоцветных пирротинов. Но первоначально они приводились в движение преимущественно конным двигателем. Общая численность набивных столов сократилась на 30 %. Огромный сдвиг наблюдался в росте паровой энерговооруженности крупных предприятий. В результате паровая машина становится основным двигателем на ивановских ситцевых фабриках.

В конце 40-х годов паровые двигатели имелись только на пяти иваново-вознесенских фабриках из 22 предприятий, оснащенных ситцепечатными машинами, где доминировал конный привод. В 1860 г. паровые двигатели были уже внедрены на 12 ситцевых фабриках из 32 предприятий, имевших цилиндропечатные машины.

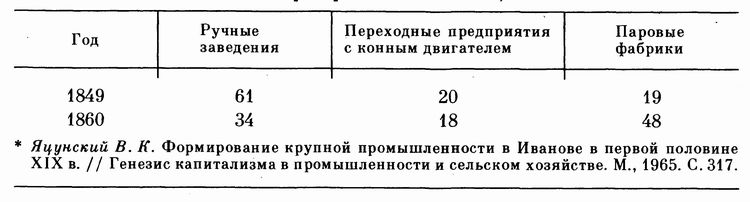

Расчеты В. К. Яцунского убедительно свидетельствуют о прогрессирующем росте машинного производства в ситценабивной промышленности с. Иванова в 50-х годах (табл. 11).

Таблица 11. Соотношение производительности ситцевых предприятий с. Иванова, в %*

На многих ситцевых предприятиях Иванова в качестве двигательной силы употреблялся конный привод. Подобного типа полуфабричные заведения являлись переходными от мануфактуры к фабрике. Они уже не были мануфактурами, базисом которых был ручной труд, ибо нередко применяли систему рабочих машин в основном производственном процессе, но в то же время здесь отсутствовал основной признак фабрики — паровой двигатель. На них еще широко сочеталась машинная и ручная работа. Однако удельный вес переходных предприятий в общем производстве ситцевой продукции ивановской промышленности был незначителен (1/5) и имел четкую тенденцию к снижению. Усиливающаяся конкуренция, кризисы перепроизводства, требующие модернизации производства, заставляли предпринимателей все более широко применять усовершенствованное оборудование, и в первую очередь паровые двигатели. Обозреватель «Вестника промышленности» отмечал в 1859 г., что «с улучшением ситцевого производства преимущественно в 40—50-х годах применение пара на здешних фабриках увеличилось. Начали выписываться паровые машины из Бельгии и из Англии, и на всех самых значительных фабриках были введены паровые двигатели» 32. Применение паровых двигателей способствовало значительному повышению производительности труда и значительно снижало издержки производства. Так, на Тейковской мануфактуре Каретникова во Владимирской губ. паровая машина была установлена в 1851 г., заменив конные приводы. В результате, как сообщал «Журнал мануфактур и торговли», «фабрика его совершенно преобразилась». Введение парового двигателя позволило фабриканту: 1) соединить все операции в одном месте; 2) уменьшить число рабочих и смотрителей; 3) облегчить и ускорить надзор за рабочими; 4) сберечь наполовину дровяного топлива; 5) основное улучшение — значительно повысить производительность труда, увеличив суточную выработку ситцев, которые «начали выходить лучше, чище и единообразнее» 33. Все это, несомненно, ставило ситцевых фабрикантов в выигрышные условия с точки зрения конкуренции по сравнению с предпринимателями, применявшими конный привод.

В 50-е годы усиливается процесс концентрации ситцевой промышленности России. В эти годы к числу крупнейших фирм с. Иванова относились предприятия капиталистов Гарелиных, где в 1836 г. впервые в районе была внедрена паровая машина. Объем производства продукции составил 20 % ситцевой и 53 % ткацкой ромышленности Иванова. В 1860 г. действовали уже три фабрики Гарелиных, вырабатывавшие 29 % ситцевой продукции и 72 % производства ткацкой промышленности с. Иванова 34. На этих фабриках было сконцентрировано до 20 % паровой энергетики этого района и трудилось 29 % фабричных рабочих ситценабивной промышленности Иванова. Выработкой миткаля для фабрик капиталистов Гарелиных было занято 8740 домашних рабочих, которые ткали в «гарелинских» светелках, разбросанных по деревням и селениям Владимирской губ. Численность рабочих домашне-капиталистической системы Гарелиных достигала 78 % всего состава рабочих ткацкой промышленности с. Иванова.

Как и на московских ситцевых фабриках, ручной труд набойщиков на ивановских ситцепечатных предприятиях в начале 60-х годов еще сохранился, хотя за 1849 — 1860 гг. сократился в численном отношении на 30 %. Всего в ивановской промышленности в 1860 г. ручные набойщики на фабриках и мануфактурах составляли до 25 % всего состава рабочей силы. Как правило, их использовали в производствах, требующих особенного художественного мастерства, например при набойке головных платков, имеющих спрос на рынке. На старой фабрике Н. М. Гарелина ручные набойщики составляли даже 40 % всего состава фабричных 35.

К 1860 г. удельный вес мелкого ручного мануфактурного производства в ситцевой промышленности Московской и Владимирской губерний составлял около 24 %.

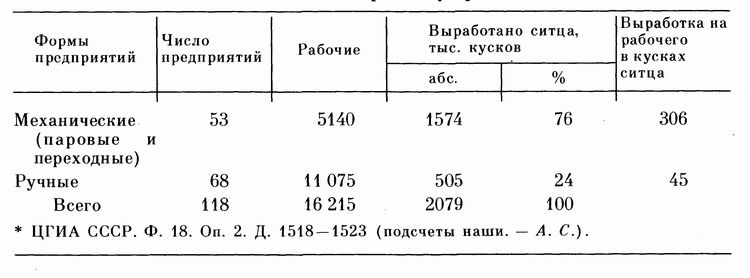

Таблица 12. Соотношение механического и ручного производства в ситцевой промышленности в Московской и Владимирской губерниях в 1858 г.*

Приведенные в табл. 12 расчеты свидетельствуют, что механизированная набивка тканей на предприятиях Центрального района давала огромный прогресс производительности труда, составляя в среднем на рабочего 306 кусков в год, что в 6,8 раза больше, чем на ручных мануфактурах.

Наивысшая рентабельность и прибыльность была на петербургских ситцевых фабриках. Так, в начале 60-х годов на ситцепечатной фабрике Лютша, оснащенной паровым двигателем в 50 л. с., было занято 185 рабочих, производивших в год 80 тыс. кусков ситца на 720 тыс. руб. Среднегодовая выработка на рабочего здесь составляла 433 куска, что на 41,5 % превосходило среднюю производительность ситцепечатников-рабочих Центра. При этом на фабрике Лютша в Петербурге изготовлялись высшие сорта ситца, поэтому в ценностном исчислении выработка рабочего здесь составляла до 4 тыс. руб. в год, что в 4 раза превышало производительность Ростокинской фабрики Молчанова в Подмосковье, являвшейся передовой в этом районе 36. Крупные капиталистические ситцепечатные фабрики России в конце 50-х годов XIX в. не уступали ни по размерам, ни по оборудованию лучшим английским предприятиям.

Широко развернувшаяся в 50-х годах механизация ситценабивного производства в России играла решающую роль в формировании крупной промышленности и вытеснении ею мелкого производства. Механизация сопровождалась резким падением стоимости выделки машинных ситцев. В начале 30-х годов, когда машинное ситцевое производство являлось лишь монополией 2 — 3 крупных фирм, плата за машинную набивку куска миткаля достигала 7 руб., в 1837 — 1840 гг. она же снижается в 3,5 раза, составив 2 руб. с куска. В 1860 г. подобная операция оплачивалась менее 80 коп. с куска. В результате за 30-летие (1830 — 1860) оплата труда машинных рабочих-ситцепечатников на фабриках упала почти в 9 раз 37. Одновременно в 3—4 раза снизилась заработная плата ручных набойщиков. Необходимо отметить, что в дореформенное время ручная набойка не была еще окончательно вытеснена, продолжая существовать не только на мануфактурных предприятиях, но и на крупных ситцевых фабриках Центра.

Начало технической революции в хлопчатобумажном производстве не могло не оказать революционизирующего влияния и на другие отрасли текстильной промышленности. Внедрение машин в бумагопрядение в ситцепечатное дело, вызванное здесь повышением производительности труда, а следовательно, и резкое снижение цен на бумажные товары, способствовали прочному завоеванию хлопчатобумажной продукцией внутреннего рынка и значительному вытеснению всех других текстильных товаров. Все это стимулировало другие отрасли, в первую очередь шерстяную, усилить перестройку на основе механизации производства.

В истории шерстяной промышленности 50-е годы XIX в. характеризуются крупными сдвигами как количественного, так и качественного характера, которые происходили на капиталистических предприятиях. На многочисленных крепостных вотчинных и посессионных суконных мануфактурах наблюдался упадок и кризис производства, несмотря на щедрую финансовую поддержку царского правительства.

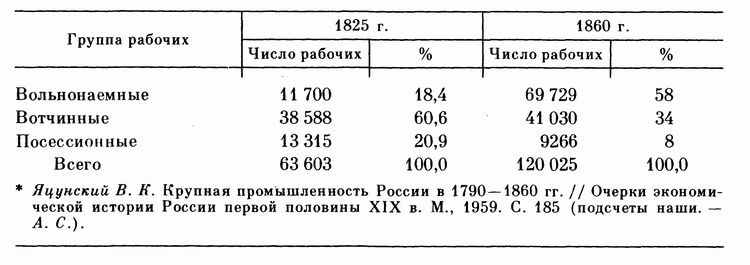

Во второй трети XIX в. произошли важные принципиальные изменения в структуре рабочей силы, занятой на предприятиях шерстяной промышленности России, что выражалось в резком падении принудительного труда и повышении удельного веса вольнонаемных рабочих.

Таблица 13. Соотношение различных групп рабочей силы в шерстяной промышленности России в 1825 и 1860 гг.*

Данные табл. 13 свидетельствуют, что почти весь прирост численности рабочих в рассматриваемый период шел за счет вольнонаемных рабочих на капиталистических шерстяных предприятиях, где резко возрастает объем производства. Например, в суконной промышленности Украины на протяжении 20—40-х годов господствующую роль играли помещичьи предприятия, а с конца 40-х и главным образом в 50-х годах количество последних резко уменьшается и падает объем их производства, но возрастает объем продукции капиталистических предприятий. В 1860 г. на долю 22 купеческих мануфактур приходилось до 53 % общего объема производства суконной промышленности Украины 38.

В 40-е годы в связи с усилением механизации хлопкопрядения значительно ускоряется процесс внедрения машин в прядение шерсти в суконной промышленности. Материалы правительственного обследования суконных фабрик России в 1845 г. свидетельствуют о наличии системы машин в прядильном производстве шерсти, которые приводились в движение преимущественно конным приводом либо водяными колесами. Паровая машина в эти годы еще крайне редка. По этим данным, на 548 суконных мануфактурах (88,6 % от всего числа предприятий) прядение шерсти осуществлялось на 8344 аппаратах и машинах, оснащенных 402,9 тыс. веретен.

Из них на долю более передовых предприятий Московской губ. приходилось 122,3 тыс. (30,4 %) веретен, где перерабатывалось в пряжу 26,5 % шерсти, потребляемой в суконной промышленности России 39.

В отличие от бумагопрядильного производства с его наивысшим прогрессом механизации шерстопрядение в предреформенную эпоху было механизировано частично и еще не выделилось в самостоятельную отрасль. Но значительный рост производительности (14-кратная экономия рабочей силы на каждом веретене) стимулировало внедрение шерстопрядильных машин. По приблизительным расчетам Г. С. Исаева, в 1859 г. в российской суконной промышленности насчитывалось до 800 тыс. веретен, т. е. за 14 лет их число возросло вдвое, что свидетельствует об относительно высоких темпах механизации этого производства 40.

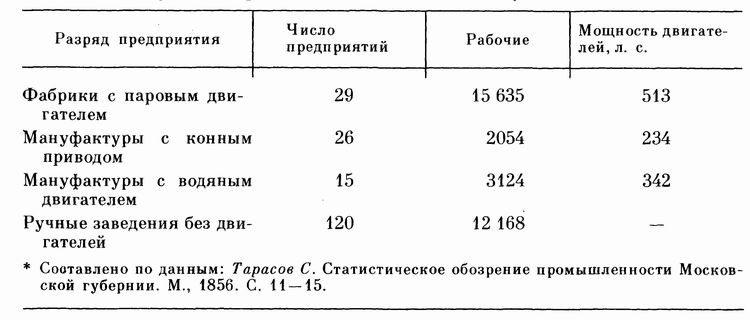

Во главе технического прогресса в шерстяной промышленности стояли суконные и камвольные фабрики Москвы и Московской губ. «В последние пятнадцать лет, — писал статистик С. Тарасов в 1856 г., — большая часть суконных, шерстобумажных и других московских фабрикантов усвоили на собственных заведениях все сделанные за границей усовершенствования, состоящие в водворении производства гребенной пряжи, введении новейших щипальных, чесальных, стригальных и набивных машин, приборов, называемых континю, мюльжени в 300 и более веретен, механических станов и лучших аппретурных снарядов» 41.

Механическое ткачество в шерстяной промышленности России как и во многих странах Запада, стало развиваться позже, чем в хлопчатобумажном деле. Только с 50-х годов XIX в. началось систематическое внедрение механических ткацких станков на капиталистических предприятиях шерстяной промышленности. «Вот уже два года, — писал Л. Тенгоборский в 1851 г., — как большая часть наших фабрикантов употребляют ткацкие станки Гартмана из Хемница, и в недавнем времени их начали делать в Москве на механическом заводе Риглея и Гоппера» 42. По данным С. Тарасова, в 1853 г. в шерстяной промышленности Московской губ. было 150 механических ткацких и 1457 жаккардовых станков 43. В 1859 г. на московских шерстяных фабриках уже насчитывался 261 механический ткацкий станок. Кроме того, на московских предприятиях еще было 1393 жаккардовых станка и 11 281 ручной станок. Всего в 1859 г. в российской шерстяной промышленности насчитывалось 30 580 простых станов, 1448 жаккардовых (4,4 %) и 710 механических ткацких станков (2,2 %) 44. Вначале низкая эффективность производительности механического станка по сравнению с ручным слабо стимулировала капиталистов к машинизации шерстяного производства. Только внедрение паровых двигателей резко усилило эффективность рабочих машин, в том числе и механических ткацких станков.

Таблица 14. Силовая оснащенность шерстяной промышленности Московской губ. в 1853 г.*

В 1848—1850 гг. были установлены первые паровые машины на крупных суконных московских фабриках С. А. Алексеева, Е. Алексеевой, братьев Ганешиных и др. По данным С. Тарасова, в 1853 г. из 190 предприятий шерстяной промышленности Москвы и Московской губ. паровыми двигателями были оснащены 29 крупных фабрик, где было занято 47 % всех рабочих (табл. 14). Только со второй половины 50-х годов стало усиливаться внедрение паровых двигателей на предприятиях шерстяной промышленности. Так, в 1855 — 1857 гг. были установлены паровые машины «новейшей конструкции» на московских суконных фабриках Л. Рабенека, Четвериковой, Соколовых и др. Многие из паровых машин были построены русскими механиками П. Ветчинкиным, А. Варфоломеевым и др.45 Обозреватель «Журнала мануфактур и торговли» отмечал в 1859 г., что «движение в шерстяной промышленности в прошлом году выразилось преимущественно в замене ручной работы машинною и введении паровых двигателей. Это особенно заметно в Москве и ее окрестностях» 46.

Статистические сведения о фабриках и заводах, участвующих в промышленной выставке 1861 г. в Петербурге, показывают, что на шерстяных предприятиях Москвы и Московской губ. уже насчитывалось 1037 механических ткацких станков, т. е. за 2—3 года их численность возросла на 300 %. К числу наиболее передовых предприятий относилась механическо-ткацкая фабрика шерстяных и смешанных материй Е. И. Арманда, расположенная в с. Пушкине под Москвой. Это предприятие, основанное в 1844 г., в 1854 г. перешло во владение к Арманду и технически было значительно усилено. К 1861 г. здесь действовали две паровые машины высокого давления общей мощностью в 41 л. с., которые приводили в действие 320 механических ткацких станков, 44 машины для размотки, промывания пряжи, сушки и аппретуры тканей. Здесь впервые в 1860 г. были введены в действие механически-жаккардовые станки для ткачества узорчатых тканей, получивших награду на промышленной выставке 1861 г. За 1854—1860 гг. производительность фабрики Арманда возросла с 70 тыс. до 130 тыс. кусков ткани.

Общая сумма продукции составляла 1,8 млн руб. в год. На фабрике насчитывалось 610 постоянных фабричных и 60 домашних рабочих. К 1860 г. норма выработки достигла до 2,5 тыс. руб. в год, что в несколько раз превосходило общероссийскую среднегодовую норму выработки на рабочего 47.

К числу крупных московских предприятий относились суконные и камвольные фабрики фирмы «Алексеев С. А. с братьями», основанные в 1826 г. Здесь имелось четыре паровых машины общей мощностью до 45 л. с., 85 механических ткацких станков, 360 механических прядильных веретен. Общее число занятых рабочих достигало 1,5 тыс. человек, вырабатывающих продукцию на 1 млн руб. (норма выработки на рабочего до 667 руб. в год) 48.

На крупной московской шерстопрядильной и суконной фабрике торгового дома «Братья В. и Н. В. Ганешины», основанной в 1831 г., в 1861 г. было введено в действие отделение по камвольному прядению шерсти, оснащенное новейшими станками «на манер английских», приводимых в действие паровой машиной в 60 л. с. В ткацком отделении действовала 32-сильная паровая машина, которая приводила в движение 80 подготовительных прядильных машин, аппаратов и 30 механических паровых станков. Кроме того, на фабрике был 321 ручной ткацкий стан, свидетельствующий о значительном преобладании ручного труда. Всего было занято 1165 рабочих, из них 385 — женщины и дети. В сфере домашне-капиталистической системы, подчиненной фабрике, было занято размоткой шерсти до 100 работниц в Москве, прядением шерсти и ткачеством сукон — до 120 домашних рабочих в деревнях Малоярославского у. Калужской губ. Общая производительность составляла 775 тыс. руб.49

Необходимо отметить, что администрация промышленной выставки 1861 г. в Петербурге поощряла предприятия, широко использующие труд домашних рабочих. Поэтому капиталисты впервые широко давали сведения о применении домашнекапиталистической системы труда, подчиненной фабрике. Так, на старой шерстяной мануфактуре фирмы «Ефима Гучкова сыновья» (основана в 1798 г.) в начале 60-х годов ткачество производилось на 800 простых и жаккардовых станах, последние приводились в действие паровой машиной и гидравлическим колесом. В здании мануфактуры было занято 1200 рабочих. Кроме того, в деревнях Московского у. было занято до 1 тыс. домашних рабочих. Общая производительность предприятия достигала 850 тыс. руб. На новой фабрике шерстяных изделий И. Ф. Гучкова в состав оборудования входило 120 механических, 50 жаккардовых станков и 400 простых ткацких станов, приводимых в действие паровой машиной в 30 л. с. Фабричных рабочих было 800 человек, домашних же в деревнях Московского у. — 400, которые ткали простое сукно на 250 станах, принадлежащих фабрике. Общая производительность предприятия — 950 тыс. руб.50

На московской мануфактуре смешанных шерстяных ткацких изделий Г. С. Васильева, основанной в 1844 г., было занято 620 рабочих, а в домашнекапиталистической системе — 2250. Общая производительность предприятия — 630 тыс. руб.51 Широко распространенная система дешевого домашнего труда преимущественно закабаленных рабочих являлась громадным тормозом механизации шерстяного ткачества на московских капиталистических предприятиях.

К числу крупных суконных предприятий Лифляндской губ. относилась Цинтенгофская мануфактура фирмы «Верман и сын», основанная в 1833 г. В начале 60-х годов она была оснащена 146 механическими ткацкими станками и 172 ручными станами, приводимыми в действие паровой машиной в 100 л. с. и 2 водяными колесами в 150 л. с. Судя по техническому оснащению, это предприятие было переходного типа от крупной мануфактуры к фабрике, где трудилось до 2 тыс. рабочих, изготовлявших 332 тыс. аршин сукон на 1 млн руб. В Петербургской губ. действовала крупная Нарвская суконная мануфактура Л. Штиглица, где было занято 550 рабочих, вырабатывающих на механических ткацких станках продукцию до 0,5 млн руб. Это предприятие считалось одним из самых доходных в России, где среднегодовая выработка на работающего достигала 909 руб.

На Украине значительным центром капиталистической суконной промышленности являлся посад Клинцы Черниговской губ. К 1860 г. здесь действовало 13 предприятий, оснащенных паровыми двигателями, и несколько десятков мелких ручных заведений. Большинство из них возникло в начале 30-х годов. К числу крупных относилась суконная фабрика А. В. Степунина, действующая двумя паровыми машинами в 45 л. с., частью водяными колесами. Паровые двигатели приводили в действие систему подготовительных и прядильных машин общим числом 40. Ткачество сукон велось вручную на 150 станах. На этом предприятии было 765 рабочих, которые производили продукцию в 145 тыс. аршин на 307,8 тыс. руб. Вторым по величине среди клинцовских суконных мануфактур было предприятие М. Б. Кубарева, где действовали две паровые машины общей мощностью в 30 л. с. В прядильном отделении имелись как механические, так и ручные прядильные аппараты, в ткацком отделении — 125 ручных станов и 6 механических, рабочих — 542 человека, изготовлявших продукцию на 250 тыс. руб. Всего на 13 суконных предприятиях в Клинцах имелось 15 паровых машин мощностью в 213 л. с. Рабочих было до 3 тыс., вырабатывающих товаров на 1336,6 тыс. руб.52 В той же Черниговской губ. в Сурожском у. в посаде Новые Мизиричи действовала крупная суконная фабрика (переходного типа) фирмы «Петр Исаев с сыновьями», существовавшая с 1834 г. В силовое оборудование предприятия входили паровая машина в 26 л. с. и три водяных колеса в 80 л. с., которые обслуживали прядильное отделение, оснащенное 1830 механическими и 240 ручными веретенами. В ткацком отделении имелось 110 ручных станов. На фабрике было занято 600 рабочих, изготовлявших продукцию на 250 тыс. руб.53

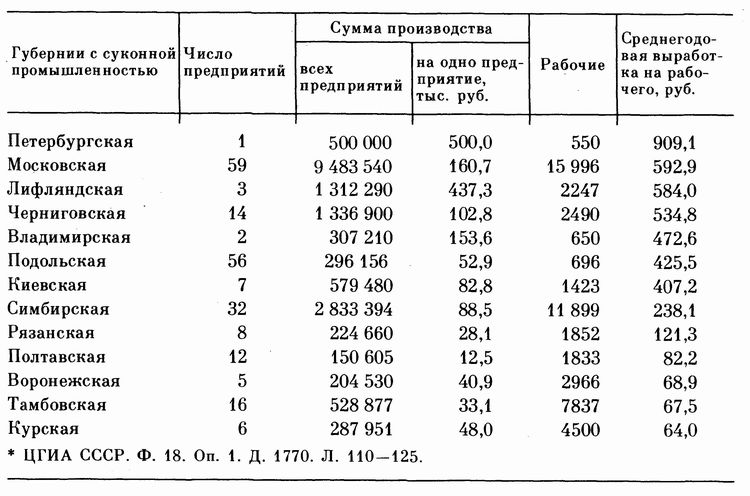

Таблица 15. Производительность суконной промышленности в различных губерниях Европейской России в 1860 г.*

Расчеты, приведенные в табл. 15, несмотря на их сугубо ориентировочный характер, указывают на тесную связь между техническим уровнем и социальной организацией производства в шерстяной промышленности, что отражалось в резком колебании производительности труда. Если на капиталистических предприятиях с вольнонаемным трудом прогресс механизации способствовал скачкообразному росту производительности, то на вотчинно-помещичьих сукновальнях, базирующихся на подневольном труде, наблюдался повсеместно упадок. Преобладая по числу предприятий над купеческими, они далеко отставали от них по сумме производства и показывали низшую производительность труда в этой отрасли промышленности 54.

Прогресс механизации хлопчатобумажной и шерстяной промышленности в 50-х годах XIX в. не мог не отразиться на полотняной промышленности, переживавшей длительный кризис. В эти годы положение меняется в связи с началом механизации этой отрасли промышленности. Этому способствовали значительное таможенное облегчение возможности импорта льнопрядильных машин из-за границы при их большом удешевлении в этот период, а также ряд новых финансовых льгот правительства предпринимателям механических льнопрядилен. Кроме того, усиливающаяся конкуренция среди бумагопрядильных фабрикантов и снижение нормы прибыли в этой отрасли промышленности создавали в целом возможность выгодного помещения капиталов в льнопрядение. В 1850 г. была основана крупная льнопрядильная фабрика в г. Егорьевске Рязанской губ. капиталистами Хлудовыми, действующими под фирмой «А., Г. и Д. Ивана Хлудова сыновья». Она была оснащена крупной паровой машиной в 80 л. с., приводящей в движение систему подготовительных и прядильных машин. Здесь было занято свыше 820 рабочих. В 1851 г. в Москве была открыта льнопрядильня предпринимателя Н. Д. Мертваго, оснащенная паровым двигателем в 24 л. с. Здесь было занято 314 крепостных и 121 наемный рабочий. В Петербургской губ. действовала Нарвская льнопрядильня Л. Штиглица, где машины приводились в действие усовершенствованными водяными двигателями. Водяная энергетика применялась и на механической льнопрядильне купцов Люрса и Рейта на р. Лухте Вологодской губ. (д. Красавино Вологодской губ.) и помещика Яновского в Режецком у. Витебской губ. с численностью рабочей силы по 150 человек. В 1854 г. была основана крупная льнопрядильная фабрика капиталистов А. В. Брюханова и А. А. Зотова в Костроме с 700 рабочими. В 1857 г. была выстроена льнопрядильня на полотняной мануфактуре А. Ф. Сыромятникова и Б. И. Дьяконова в г. Нерехте Костромской губ. с 750 рабочими. Это предприятие вначале было основано в 1848 г. как ткацкая льнопеньковая мануфактура. Пряжа выписывалась из Англии, отчасти использовалась ручная отечественная местных кустарей. Объясняя причины открытия механической льнопрядильни, предприниматели указывали на необходимость ликвидировать дорогостоящую зависимость от иностранных поставщиков пряжи 55. Эта льнопрядильная фабрика для того периода представляла законченное капиталистическое предприятие с современным машинным оборудованием. Здесь имелась система подготовительных машин (чесальных, ленточных, банк-брошей и пр.), в прядильном отделении действовали 37 машин-ватеров с 5420 веретенами, приводимых в действие двумя паровыми машинами в 60 л. с. На полотняноткацкой фабрике имелось четыре отделения: ткацкое, белильно-красильное, набивное и аппретурное. В белильно-красильном действовал паровой котел; паровая обработка ускоряла процесс производства. В набивном цилиндропечатная машина работала с помощью конного привода. В аппретурном действовала 8-сильная паровая машина высокого давления. В основном производственном процессе — ткачестве господствовал ручной труд. В ткацком отделении было 150 ручных и 90 жаккардовых ткацких станов. Кроме того, на этой фабрике находилось значительное количество домашних рабочих: размоткой пряжи занималось «до 120 семейств из беднейших жителей г. Нерехты, а в Нерехтском и Костромском уездах ткали на 900 станах» 56.

В начале 50-х годов наряду с механизацией льнопрядения впервые в России возникают фабрики с машинным ткачеством льна. Их владельцами были предприниматель Н. Д. Мертваго, у которого имелась механическая льнопрядильня в Москве, и купец Спиридонов, владевший льнопрядильной мануфактурой в с. Леонове близ Москвы. По словам С. Тарасова, появление этих фабрик составило «историческое событие в отечественной льно-промышленности» 57. В 1854 г. из 66 полотняных предприятий (имевших более 16 рабочих) на 10 уже имелись механические ткацкие станки, однако и здесь продолжало действовать ручное ткачество. Только на пяти крупных фабриках льноткачество было механизировано полностью. К ним относились Ярославская мануфактура С. С. Яковлева, Нарвская льноткацко-прядильная фабрика Л. Штиглица и др.

Начало технического переворота в полотняной промышленности усилило концентрацию производства. Так, в 1854 г. на девяти полотняных предприятиях, оснащенных паровыми и водяными двигателями, из 66 крупных фабрик этой отрасли концентрировалось свыше 29 % всех рабочих и вырабатывалось более 41 % продукции.

Таблица 16. Производительность полотняных предприятий России в 1854 г.*

Данные табл. 16 свидетельствуют о том, что полотняные фабрики России почти в 4,5 раза превышали по производительности мануфактурные предприятия и на 71,5 % здесь была выше производительность труда рабочих. Это свидетельствует, что технический прогресс в полотняной промышленности к середине 50-х годов сделал значительный шаг вперед. Однако не следует преувеличивать сдвиги в механизации льняной промышленности предреформенной России, ибо развитая в этой отрасли домашнекапиталистическая работа с ее нищенской оплатой являлась тормозом для широкой механизации льноткачества. Поэтому последнее и в послереформенный период еще длительное время продолжало оставаться по преимуществу ручным, являясь подчиненным, внешним отделением льнопрядильных фабрик.

Гораздо в меньшей степени в 50-е годы затронула механизация предприятия шелковой промышленности России. В 1858 г. в Москве впервые в России было введено машинное шелкопрядение. На ряде предприятий водворяются паровые двигатели. По данным С. Тарасова, в 1853 г. в шелковой промышленности Московской губ. насчитывалось четыре паровых машины и пять конных приводов 58. В эти годы начинается систематическая механизация крутильно-тростильного и мотального шелкового производства. По неполным данным, к 1861 г. в шелковой промышленности насчитывалось примерно 65 тростильно-крутильных машин с 25 веретенами и 125 машин для размотки шелка с 7000 веретен. Наиболее технически оснащенными были предприятия петербургских фабрикантов шелка А. Ниссена, Брискера, Рилля и московских фабрикантов Кондрашева, Крюкова, Фомичевых 59. Но к началу 60-х годов фабричных предприятий в шелковой промышленности России насчитывалось еще единицы, она оставалась по преимуществу на стадии мануфактурного производства с ручным базисом. Незначительный спрос на шелковые товары в силу низкой покупательной способности основной массы населения не стимулировал приток значительных капиталов в эту отрасль, необходимых для технического прогресса.

Таким образом, в середине XIX в. в текстильной промышленности России технический переворот протекал в различных отраслях и видах производства с разной интенсивностью, захватив раньше всего хлопчатобумажную, шерстяную и позднее — полотняную и частично шелковую промышленность. Механизация начиналась с подсобных видов производства: прядильного, набивного, размоточного, тростильно-крутильного и пр. Основное и заключительное звено производственного процесса — ткачество длительное время оставалось в сфере ручного производства.

3 Там же. Т. 1. С. 520.

4 Маркс К., Энгельс Ф. Соч. 2-е изд. Т. 27. С. 308-309.

5 Обзор различных отраслей мануфактурной промышленности России. СПб 1863 Т. 2. С. 462.

6 Мендельсон А. А. Теория и история экономических кризисов и циклов. М., 1959. Т. 1. С. 522.

7 Маркс К., Энгельс Ф. Соч. 2-е изд. Т. 23. С. 640.

8 Обзор различных отраслей... Т. 2. С. 494.

9 Там же. С. 499.

10 Исаев Г. С. Роль текстильной промышленности в генезисе и развитии капитализма в России, 1760-1860. Л., 1979. С. 191.

11 Там же. С. 191-192.

12 Тенгоборский Л. В. О производительных силах России, СПб., 1858. Ч. 2. С. 364.

13 Вернадский И. В. К положению хлопкового дела в России // Сев. пчела. 1862. № 166. С. 718.

14 ЦГИА СССР. Ф. 560. Оп. 4. Д. 1557. Л. 2-3; Статистические сведения о фабриках и заводах экспонентов, получивших награды на мануфактурной выставке 1861 г. СПб., 1862. С.

15 См.: Маркс К., Энгельс Ф. Соч. 2-е изд. Т. 23. С. 640.

16 Чугунов А. К. Отчет по образованию фабрик и заводов Самарской, Московской и Петербургской губ., произведенный в летние месяцы 1858 г.// Учен. зап. Казан, ун-та. 1859. Кн. 4. С. 195-196.

17 ЦГИА СССР. Ф. 20. Оп. 15. Д. 945. Л. 52-59.

18 Там же. Л. 48.

19 Арсеньева Е. В. К вопросу о завершении перехода мануфактуры в фабрику хлопчатобумажной промышленности Московской губ. (1860—1870 гг.) // Науч. докл. высш. шк. Ист. науки. 1961. № 1. С. 63.

20 Китарры М. Я. Обозрение Санкт-Петербургской выставки мануфактурной промышленности 1861 г. СПб., 1861. С. 133; Мануфактура и фабрики торгового дома под фирмой «Савва Морозов с сыновьями». М., 1870. С. 9—10.

21Маркс КЭнгельс Ф. Соч. 2-е изд. Т. 23. С. 484.

22 Вестн. пром-сти. 1859. Т. 4. № 10.

23 Маркс К., Энгельс Ф. Соч. 2-е изд. Т. 23. С. 405.

24 Обзор различных отраслей... Т. 2. С. 481.

25 Маркс К., Энгельс Ф. Соч. 2-е изд. Т. 23. С. 395.

26 Обзор различных отраслей... Т. 2. С. 451.

27 Маркс К., Энгельс Ф. Соч. 2-е изд. Т. 23. С. 403.

28 Журнал мануфактур и торговли, 1828. № 6. С. 47. (Далее: ЖМиТ).

29 Кошман Л. В. Из истории промышленного переворота в России: На материалах ткацкого и ситценабивного производства Московской и Владимирской губернии//Вестн. МГУ. Сер. 8, История. 1969. № 2. С. 83.

30 Там же. С. 86-87.

31 ЦГИА СССР. Ф. 20. Оп. 15. Д. 945. Л. 59.

32 Вестн. пром-сти. 1859. Т. 2. С. 158-159.

33 ЖМиТ. 1856. Ч. 3. С. 169.

34 Яцунский В. К. Формирование крупной промышленности в Иванове в первой половине XIX в. // Генезис капитализма в промышленности и сельском хозяйстве. М., 1965. С. 322—323.

35 Там же. Прил. VI. (Подсчеты наши. — А. С.).

36 Статистические сведения о фабриках и заводах в Санкт-Петербурге за 1862 г. СПб., 1863. С. 64-65.

37 Вестн. пром-сти. 1860. Т. 8. С. 248.

38 Мельник Л. Г. К вопросу о начале промышленного переворота в России (на материалах Украины) // Проблемы генезиса капитализма. М., 1979. С. 109.

39 Яцунский В. К. Материалы о состоянии суконной промышленности России в 1845 г. // Ист. арх. 1956. № 4. С. 124-126.

40 Исаев Г. С. Указ. соч. С. 211.

41 Тарасов С. Статистическое обозрение промышленности Московской губернии. М., 1856. С. 12.

42 Тенгоборский Л. В. Указ. соч. Ч. 2. С. 222.

43 Тарасов С. О шерстяной, шерстобумажной и шелковой промышленности Московской губ. в 1853 г. М., 1855. С. 13.

44 Обзор различных отраслей... Т. 1. С. 169.

45 Из истории фабрик и заводов Москвы и Московской губернии (конец XVIII - начало XX в.): Обзор документов. М., 1968. С. 50.

46 ЖМиТ. 1859. Ч. 5. С. 55.

47 Статистические сведения о фабриках и заводах, экспонентов, получивших награды на мануфактурной выставке 1861 г. СПб., 1862. С. 10.

48 Там же. С. 5.

49 Там же. С. 1.

50 Там же. С. 10, 34.

51 Там же. С. 35.

52 Памятная книга Черниговской губернии на 1862 г. Чернигов, 1862. С. 169, прил.

53 Статистические сведения... С. 37.

54 Хромов П. А. Экономическое развитие России в XIX—XX вв., 1800— 1917. М., 1950. С. 34.

55 Статистические сведения... С. 6 — 7; Цейтлин Е. А. Технический переворот в льнопрядении и начало машинного производства льняной пряжи в России // Тр. Ин-та истории науки и техники. Сер. 2. 1936. Вып. 9. С. 198—208.

56 Статистические сведения... С. 7.

57 Тарасов С. Статистическое обозрение... С. 22.

58 Там же. С. 19-24.

59 Исаев Г. С. Указ. соч. С. 228-231.

<< Назад Вперёд>>