Усиление технической перестройки тяжелой промышленности

В 1849 г. в Поволжье был основан Сормовский механический завод близ Нижнего Новгорода, специализирующийся на постройке первых речных пароходов. Вначале он существовал в виде небольших мастерских Товарищества Нижегородской машинной фабрики и Волжского буксирного и завозного пароходства, учредителем и главным акционером которого являлся крупный капиталист Д. Е. Бенардаки. Первыми пароходами, выпущенными с заводской верфи, были буксиры «Заря» и «Стрела» по 60 л. с., полученные в разобранном виде с заводов Бельгии. В первое десятилетие своей деятельности (до 1861 г.) Сормовским заводом было выпущено 60 паровых судов общей мощностью до 32 тыс. инд. сил. В эти годы на заводе стали складываться первые инженерно-технические кадры судостроителей, в подготовке которых большое значение принадлежит главному инженеру М. М. Окуневу 61. Впоследствии Сормовский завод стал крупнейшим центром судостроения Волжского бассейна.

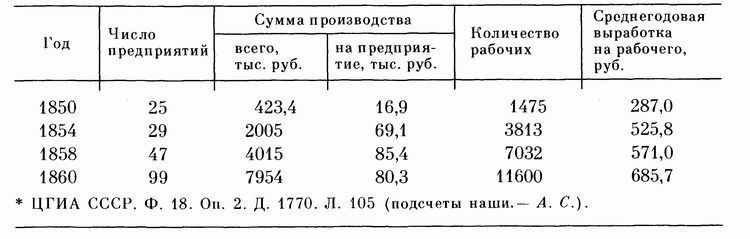

Но масштабы отечественного машиностроения в промышленном производстве дореформенной России были еще крайне незначительны. В 1850 г. в стране насчитывалось до 10 тыс. промышленных цензовых предприятий с 518 тыс. рабочих и стоимостью производства до 167 млн руб., в то время как механических заводов было всего 25 с 1,5 тыс. рабочих и с суммой производства в 423 тыс. руб.62 Автор раздела по истории машиностроения «Историко-статистического обзора промышленности России» (1882 г.) инженер-технолог Н. Ф. Лабзин справедливо указывал, что «Крымская война (1853—1856 гг.), заставшая Россию почти без машиностроительных заводов, заставила ее испытать всю тяжесть подобного положения. Английский флот находился уже в Финском заливе, а вход в Петербург защищался только фортами, не имевшими при себе подвижной вспомогательной силы в виде канонерских лодок, которыми был достаточно богат противник России. Правительству пришлось употребить неимоверные усилия, не жалея затрат, чтобы только в возможно короткий промежуток времени пополнить кононерскими лодками флот, состоящий по преимуществу из парусных судов. Перед наступлением Крымской войны военный флот наш по всем портам состоял из 446 военных судов различного наименования, в числе которых находилось только 65 паровых судов, две трети из них были куплены или заказаны в Англии. За отсутствием машиностроительных заводов пришлось раздать работы не только по всем имевшимся тогда как частным, так и казенным механическим заводам, но и привлечь к делу многие мелкие мастерские. В результате на петербургских заводах и мастерских в течение 14 месяцев было построено для флота 103 паровые машины, сложностью в 15 тыс. сил» 63.

В 1854 г. в России насчитывалось 29 механических заводов с 3,8 тыс. рабочих при сумме производства 2 млн руб. А через 2 года, в 1856 г., только в Петербурге и его пригородах насчитывалось 10 заводов с 4 тыс. рабочих и производительностью в 2,9 тыс. руб. В последующее время под влиянием Крымской войны, развития военного флота и начала железнодорожного строительства в Петербурге был построен ряд крупных машиностроительных заводов — Невский (Семянникова и Полетики), Балтийский (Карра и Макферсона), Металлический, Сан-Гали, Леснера и др. Наибольшие темпы роста в отечественном машиностроении падают на последние предреформенные годы. Только с 1858 по 1860 г. включительно число механических заводов возросло более чем в два раза, а именно с 47 до 99 предприятий, численность рабочих — более чем на 50 %, сумма производства — на 98 %.

Таблица 17. Развитие машиностроения в России в 50-е годы XIX в.*

Данные табл. 17 показывают, что за 10-летие (1850— 1860 гг.) число механических заводов в России возросло почти в 4 раза, численность рабочих — в 7,9 раза, а сумма производства — в 18,8 раза. Одновременно с ростом механических предприятий происходило значительное увеличение их размеров и повышалась производительность труда, которая за данный период в среднем по стране возросла в 2,4 раза.

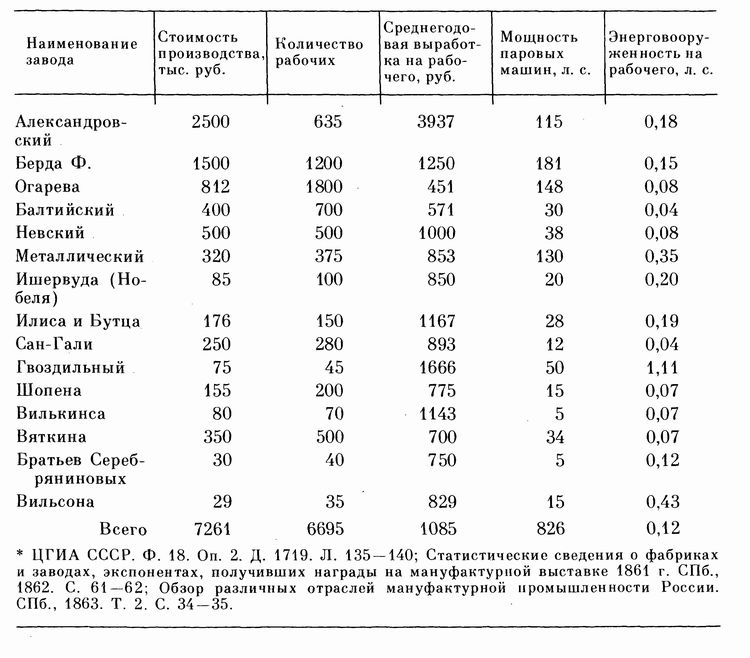

Ведущая группа машиностроительных заводов России была сконцентрирована в Петербурге. Они были созданы при помощи правительственных субсидий и льгот, выполняя нередко выгодные казенные заказы. С их возникновением город становится крупным центром российского машиностроения. В 1860 г. здесь насчитывалось 16 предприятий с 6695 рабочими, составлявших 56 % от всех рабочих этой отрасли, вырабатывающих продукцию на 7261 тыс. руб., или более 91 % от всей суммы производства российских механических заводов (табл. 18).

Таблица 18. Производительность механических заводов Петербурга в 1860 г.*

В 1860 г. наиболее производительным из петербургских механических предприятий был старый Александровский завод, находящийся в аренде у компании иностранных капиталистов, который специализировался на постройке подвижного состава для железных дорог. В состав производственного оборудования входили 4 вагранки, 11 медноплавильных печей, 27 подъемных кранов, 3 паровых молота, до 300 различных металлообрабатывающих станков, приводимых в действие 5 паровыми машинами мощностью в 115 л. с. Здесь сложился костяк постоянных высококвалифицированных рабочих численностью 635 человек (в их состав входили: слесари, токаря и машинисты — 229, литейщики — 45, котельщики — 20, столяры-модельщики — 38, жестянщики — 21, кузнецы-молотобойцы — 88, маляры — 14, чернорабочие — 180) 64. Здесь была наивысшая производительность труда, достигавшая почти 4 тыс. руб. в год на каждого рабочего.

К числу крупнейших механических заводов России относился старейший завод Франца Берда, где строились пароходы, железнодорожное оборудование, паровые машины для фабрично-заводской промышленности. В конце 50-х годов на нем были изготовлены три крупные машины по 800 л. с., каждая для оснащения военных судов по заказам Морского ведомства. Численность рабочих была 1,2 — 1,5 тыс. человек. Завод был оснащен восемью паровыми двигателями мощностью 181 л. с. В 1858 г. был основан Петербургский металлический завод, принадлежащий акционерной компании, с широкой специализацией производства. В состав производственного оборудования входили два паровых молота и семь паровых машин мощностью в 130 л. с. По энерговооруженности рабочих механических заводов это предприятие было в числе ведущих. Однако владельцы этого завода в погоне за прибылью широко использовали женский труд 65.

Петербургские механические заводы в этот период выделялись высокой энерговооруженностью и производительностью труда, которая более чем на 58 % превосходила среднегодовую выработку рабочих на российских предприятиях этой отрасли промышленности.

Уже в начале своего зарождения и становления российское машиностроение выделялось высокой степенью концентрации производства. По подсчетам С. Г. Струмилина, в 1860 г. из 99 механических предприятий насчитывалось 27 крупных заводов, где было сосредоточено 8849 рабочих, или 76,3 % всех занятых в этой отрасли, которые производили продукцию на 6580 тыс. руб., что составляло 83 % всей продукции машиностроения страны 66.

В Москве в 1860 г. насчитывалось восемь механических заводов с общим числом рабочих 1 тыс. человек, со стоимостью производства примерно 785 тыс. руб., что почти в 9,3 раза было ниже средней производительности группы петербургских механических заводов. Среди московских механических заводов в этот период выделялся завод Бухтеева и Вильямса, специализирующийся в области вагоностроения. Здесь было занято 400 рабочих, вырабатывающих продукцию на 150 тыс. руб. В 1859 г. возник машиностроительный завод Бромлея, занимающийся постройкой паровых машин для фабрично-заводской промышленности. На нем было занято до 300 рабочих, изготовляющих продукцию на 100 тыс. руб.67

В 1852 г. в Костроме начал действовать крупный механический завод фирмы «Братья Н. и Д. П. Шиповы». Он специализировался на постройке паровых двигателей для пароходов, паровых стационарных машин, котлов для фабрик и заводов, гидравлических прессов, сверлильных, ткацких и прядильных станков и пр. Это предприятие было построено по плану крупного инженера Вазинского (бывшего воспитанника Петербургского технологического института). В 1860 г. в состав заводского оборудования входили 2 вагранки, столько же сварочных печей, 34 горна, 16 подъемных кранов, около 80 различных станков и машин, 2 паровых молота, один из них в 120 л. с. Завод был оснащен 3 паровыми машинами и локомобилем общей мощностью в 40 л. с. Численность заводских рабочих составляла 722 человека, вырабатывающих продукцию на 570 тыс. руб. Среднегодовая выработка рабочего составляла 789,5 руб., что на 15 % превышало общероссийскую 68.

К концу 50-х годов усиливается машиностроительное производство на трех литейных заводах Риги — Вермана (основан в 1832 г.), Клагмейера (основан в 1840 г.) и Розенкранца (основан в 1852 г.). Наиболее крупным из них был завод Вермана, оснащенный паровыми двигателями, который изготовлял паровые котлы и машины, пароходы и землечерпалки, разное заводское оборудование. В 1860 г. на этом заводе было занято 220 рабочих, которые вырабатывали продукцию на 80 тыс. руб.69 Производительность труда здесь была довольно низкая, на 47 % меньше общероссийской нормы выработки. На заводе Розенкранца, где изготовлялось машинное оборудование для местных предприятий, в 1860 г. работало 70 человек, сумма производства равнялась 43 тыс. руб., тем не менее производительность труда здесь была значительно выше, чем на заводе Вермана, достигая 614 тыс. руб. на рабочего в год. Всего в прибалтийских губерниях в 1860 г. насчитывалось девять механических мануфактур с числом рабочих 700 человек 70. В судостроении преобладали мелкие предприятия с низким техническим уровнем.

На Сормовском механическом заводе к 1858 г. изготовляли уже не только пароходы, но и паровые машины, станки для фабрично-заводской промышленности. Завод был оснащен двумя паровыми двигателями в 37 л. с. На предприятии было занято 628 рабочих из числа вольнонаемных, которые изготовляли продукцию на 300 тыс. руб. На заводе была слабая энерговооруженность, доминировал ручной труд и относительно низкая производительность труда 71.

В зарождающемся отечественном машиностроении преобладали мелкие предприятия, значительная часть которых производила сельскохозяйственные машины, машинное оборудование для бурно развивающегося в эти годы свеклосахарного производства, винокуренной промышленности. К 1861 г. насчитывалось 53 предприятия по изготовлению сельскохозяйственных машин и орудий 72. Как отмечалось выше, значительная часть механических предприятий России стала возникать в конце 50-х годов. «К характерным явлениям 1857 г., — отмечал обозреватель "Журнала мануфактур и торговли", — относится открытие большого числа заводов для приготовления машин... Еще недавно по всей России было два или три заведения для приготовления машин, да и те не страдали от большого количества заказов, а теперь почти каждый месяц открываются новые заводы этого рода» 73. В официальном отчете Департамента мануфактур и торговли за 1858 г. отмечалось, что «с умножением числа фабрик и заводов начали распространяться у нас и механические заведения для постройки машин и разных орудий: таких заведений учреждено вновь десять» 74. Такой быстрый скачок в развитии отечественного машиностроения объясняется действием закона прибавочной стоимости, зримо выступающим в форме прибыли в капиталистическом производстве. До 50-х годов условий для получения высокой прибыли для успешного действия механических предприятий было мало в стране. Слишком дорогое сырье (металл, топливо), трудности создания достаточно квалифицированного контингента рабочих-машиностроителей, угнетающая конкуренция импортируемых английских, бельгийских и прочих зарубежных машин и, главное, незначительный спрос на внутреннем рынке — все это создавало невыгодную конъюнктуру для развития механических заводов с точки зрения капитала. Так, например, основатели крупного механического завода в Москве Риглей и Гоппер после четырехлетнего действия предприятия в 1852 г. подали в Департамент мануфактур и торговли прошение о ликвидации их завода «по невыгодности и даже убытку» 75. Только с середины 50-х годов спрос на машины в связи с возрастающими темпами механизации основных отраслей промышленности настолько увеличился, что организация механических заводов становится довольно прибыльным делом для капиталистов. Немаловажную роль в этом отношении играло и экономическое стимулирование промышленной политики правительства в этот период в форме предоставления разного рода льгот и субсидий машиностроительным заведениям. Все эти факторы создавали благоприятную конъюнктуру для развития отечественного машиностроения. Так, московский механический завод С. А. Алексеева, который в 1853 г. сменил бывших владельцев Риглея и Гоппера, в последующие годы «продолжал свои действия весьма успешно, причем количество поступающих на оные заказов превышало выработку предшествующих лет» 76.

Обозреватель «Журнала мануфактур и торговли» Татаринов в своей статье указывал на взаимосвязь между значительным ростом машиностроительных заводов в конце 50-х годов и возросшим спросом на машины на внутреннем рынке, подчеркивая, что это прежде всего зависит «от увеличившегося употребления машин на наших фабриках. Прежде требование было таково, что не поддержать или доставить постоянное занятие фабрикам, и поэтому не стоило затрачивать капитал в этом производстве. Всякий, кто нуждался в машинах, заказывал их за границей... Все это в прошлом, теперь каждый может получить машину в России» 77.

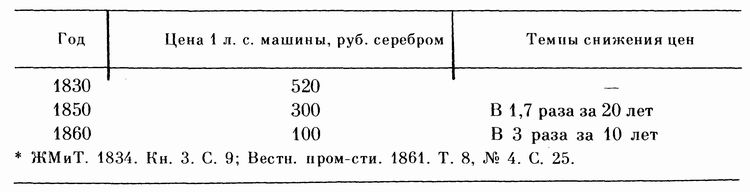

Усилившийся спрос на машины отечественного производства способствовал значительному снижению цен на них, что являлось в то же время результатом технического усовершенствования самих механических заводов и усилившейся капиталистической конкуренции. Известно, что резкое падение цен является одним из важных показателей успеха механизации производства в период промышленной революции. По данным табл. 19, цены на паровые машины за 1830—1860 гг. снизились в 5 раз, при этом наибольшее падение цен наблюдалось в последнее предреформенное десятилетие, когда произошел быстрый скачок в развитии отечественного машиностроения.

Таблица 19. Средние цены паровых машин в России в 1830-1860 гг.*

Возрастающий спрос на машинную продукцию способствовал созданию выгодной конъюнктуры для притока капиталов в отечественное машиностроение и одновременно его развитию и непрерывному усовершенствованию под давлением капиталистической конкуренции.

Но несмотря на относительно быстрое по сравнению с предыдущими периодами развитие отечественного машиностроения, оно еще не в состоянии было удовлетворять всевозрастающий спрос со стороны ведущих отраслей промышленности и транспорта, ставших на путь механизации производства. Поэтому наряду с ростом продукции отечественных механических заводов непрерывно возрастал и импорт иностранных машин. «Запрос в России на иностранные произведения, преимущественно машины и различного рода механические орудия, увеличивается, — сообщал в 1858 г. "Вестник промышленности". — Никогда Англия не получала таких больших заказов из России. Механические заводы Манчестера, Нью-Кастла почти исключительно заняты исполнением заказов для русского правительства и частных компаний, которые плодятся у нас... в поразительном количестве» 78.

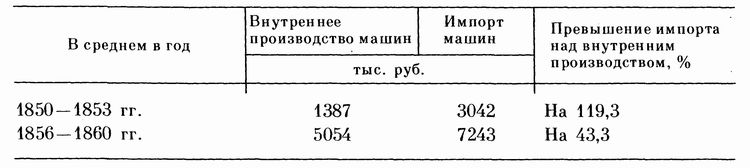

Под подсчетам В. К. Яцунского, соотношение между внутренним производством и импортом машин в 50-х годах XIX в. свидетельствовало о значительном превосходстве последнего, который в абсолютных цифрах резко возрастал 79(табл. 20).

Таблица 20

В то же время внутреннее производство машин за 1850— 1860 гг. прогрессировало, увеличившись в 3,3 раза, а ввоз иностранных машин — в 2,4 раза, т. е. темпы роста продукции отечественного машиностроения превышали импорт, что является убедительным показателем начальных сдвигов в перестройке русской промышленности. Но рост импорта машин свидетельствовал о значительном отставании отечественного машиностроения. «В сравнении с усиливающимся у нас требованием на машины — что доказывается увеличением привоза из-за границы— успехи наши в механическом деле весьма слабы», — заключал обозреватель «Журнала мануфактур и торговли» в 1859 г.80

В начальном периоде российского машиностроения четко наметилась специализация его отраслевой структуры: значительное развитие производства паровых двигателей, особенно котлостроения, и тяжелого транспортного машиностроения и крайняя слабость производства фабрично-заводских рабочих станков и машин и сельскохозяйственного машиностроения.

Начало промышленного переворота, становление первых передовых отраслей крупной машинной индустрии в 50-х годах было связано с действием промышленного капитализма, закономерностей, выдвигающих объективные требования примата роста производства средств производства. «Замена ручного труда машинным, — указывал В. И. Ленин, — вообще прогресс техники при машинной индустрии, — требует усиленного развития производств по добыче угля и железа, этих настоящих "средств производства для средств производства"» 81. Однако главная, базисная отрасль тяжелой промышленности — горнозаводское производство в предреформенную эпоху продолжало пребывать в кризисном состоянии в связи с господством здесь отсталых феодально-крепостнических отношений.

Как отмечалось выше, ввоз иностранного металла в течение всей первой половины XIX в. был фактически запрещен в России, обеспечив полное господство железозаводчиков на внутреннем рынке. Между тем острый спрос на металлы, предъявляемый со стороны развивающейся отечественной промышленности, транспорта и военного производства к середине XIX в. стал настолько велик, что царское правительство вынуждено было сначала в 1850 г., а затем в 1857 и 1859 гг. сделать существенные шаги в сторону более умеренного протекционизма по отношению импорта продукции черной металлургии. Весьма показательно, что при издании закона о новых тарифах в 1857 г. указывалось, что Россия по потреблению железа (6 фунтов чугуна на жителя страны) занимает последнее место между европейскими странами, тогда как «обилие железа сделалось необходимым условием развития производительности всякой как земледельческой, так и мануфактурной страны» 82.

В результате количество импортируемого металла стало резко возрастать. Так, привоз только чугуна за 1852 — 1857 гг. увеличился с 375 пуд. до 48 тыс. пуд., а к 1860 г. достиг 547,4 тыс. пуд. Только за три года, 1857—1860 гг., импорт чугуна возрос в 11,4 раза. Такое колоссальное увеличение ввоза черного металла (более чем 1,5 тыс. раз за восемь лет), с одной стороны, являлось результатом огромного спроса со стороны развивающейся отечественной промышленности и транспорта, а с другой — свидетельствовало об отсталости металлургической базы страны.

Массовый ввоз иностранного металла усилил конкуренцию на внутреннем рынке, лишив горнозаводчиков прежней монополии. Этот фактор в значительной степени заставил их проявить большую заинтересованность в технической модернизации предприятий. Прогресс техники в металлургическом производстве в 50-х годах выразился главным образом в широком развитии пудлингования, что обеспечивало более массовый выпуск железа. По данным инженера В. Латынина, до 1840 г. пудлингование применялось только на двух уральских заводах, в 1850 г. пудлинговые печи имели уже 13, а в 1860 г. 35 горнозаводских предприятий Урала 83. По обобщающим данным В. Я. Кривоногова, к 1861 г. пудлинговое железо в общей продукции сварочного железа в горнозаводской промышленности Урала составило на казенных заводах 43,5 %, на всех частных заводах — 51,0 % 84.

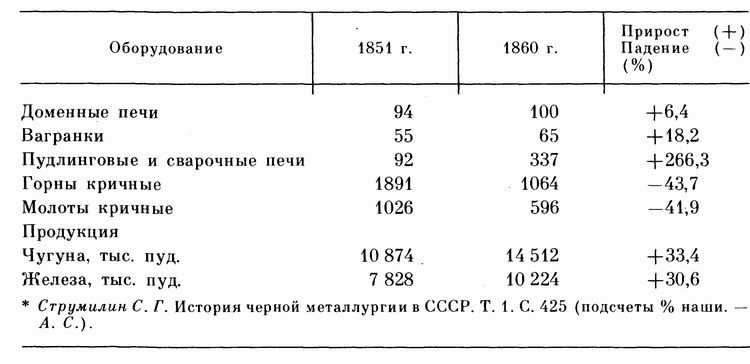

О начале технической перестройки черной металлургии Урала в 50-х годах констатирует динамика действовавшего оборудования и производимой продукции на горнозаводских предприятиях (сост. академиком С. К. Струмилиным, табл. 21).

Таблица 21. Рост технического оборудования и продукции на горнозаводских предприятиях Урала в 1851 — 1860 гг.*

За 50-е годы число доменных печей возросло всего на 6,4 %, а выплавка чугуна — на 33,4 %, что объясняется увеличением емкости вновь введенных домен и усилением старых путем введения технологии «горячего дутья» на основе действия паровых машин. В железоделательном производстве наметился упадок архаических кричных горнов и молотов в среднем до 43 % при расширении производства железа на 30,6 %. Здесь решающая роль принадлежала широкому внедрению пудлинговых и сварочных печей, где каждая последняя замещала собой до трех-четырех кричных горнов по производительности. Внедрение новой техники в железоделательное производство Урала в эти годы достигало значительных масштабов, что свидетельствовало о важном скачке в технической модернизации уральской металлургии.

Но внедрение новой техники было крайне неравномерным. Из 128 действующих уральских заводов пудлингование было внедрено на 35 предприятиях. Среди 24 казенных предприятий передовым был Камско-Воткинский завод, где до 90 % железа вырабатывалось пудлинговым способом, в то время как на многих казенных заводах Гороблагодатского округа доля пудлингового железа достигала всего 11 %, здесь доминировало отсталое производство кричного железа. Из числа посессионных округов первое место по техническому перевооружению черной металлургии принадлежало группе Нижнетагильских заводов Демидова. На центральном Нижнетагильском заводе в 50-х годах была построена «сталетопительная печь замечательной конструкции», «газовая отражательная печь с высочайшею железною трубой» и другие усовершенствованные сооружения 85. Среди заводов нижнетагильской группы в этот период выделяется технически оснащенный Нижнесалдинский завод, где с 1848 г. было введено пудлингование в железном производстве. В середине 50-х годов в этом районе впервые среди уральских заводов введена массовая прокатка железнодорожных рельсов, отличающихся высоким качеством, что явилось крупным событием в заводской технике России того времени. Внедрение новой техники в железнодорожное производство на Нижнетагильских заводах вызвало значительный прирост продукции, на 194,7 % (против среднего общеуральского прироста производства железа на 30,6 %). К 1861 г. Нижнетагильские заводы производили железа на 97,6 % пудлинговым способом. По данным В. Я. Кривоногова, в 1860 г. на уральских Кагинских, Ревдинских, Алапаевских и Сысертских посессионных заводах на 85 — 90 % железо вырабатывалось в пудлинговых печах 86.

В 50-х годах крупные технические усовершенствования в производстве металла были внедрены на Холуницких заводах Вятской губ., где с 1855 г. сначала механиком, а потом управляющим работал видный русский изобретатель-металлург В. С. Пятов. По свидетельству документов, под его руководством на Холуницких заводах был совершен в эти годы подлинный технический переворот. В производстве чугуна увеличена суточная чугуноплавка доменных печей на сотни пудов при одновременном улучшении качества металла. В железном производстве изобретена и внедрена газосварочная печь для выделки кубового и корабельного железа, две новейшие печи для литья стали «лучшего качества»; создана новая прокатная машина, которая стала в практике, по оценке специалистов, первым в мировой технике прокатным станом для прокатки корабельной брони 87.

Но в то же время технический прогресс на уральских заводах имел ограниченный характер. Наиболее отсталым было состояние доменной техники, требующей крупных капиталовложений для своей коренной реконструкции. Опытное применение технологии «горячего дутья» и использование доменных газов, сокращающих расход дорогого древесного угля на одну треть, так и не получили широкого применения на уральских заводах. Здесь доминировали старинные низкие и тонкостенные доменные печи с холодным дутьем, работавшие на нерентабельном древесном топливе. Истощение лесов и все большее удаление мест заготовки угля от заводов создавали кризисную ситуацию в топливоснабжении, резко увеличивали себестоимость металла, препятствовали массовому производству продукции.

Особенно отсталой продолжала оставаться энергетическая система черной металлургии. Паровые двигатели занимали в энергетике горнозаводских предприятий ничтожное место. Здесь продолжала действовать архаическая система деревянных наливных колес — двигателей мануфактурного производства. На заводах Урала в 1861 г. из общей силовой мощности заводских двигателей в 37 тыс. л. с. на долю паровых машин приходилось только 2,6 тыс. л. с., или примерно 7 % всей мощности 88. По подсчетам академика С. Г. Струмилина, в число наиболее крупных по общей энергетической вооруженности заводов черной металлургии входили три крупнейших предприятия Урала: Лысьвенский — 1810 л. с., Ново-Алапаевский — 1395 и Нижне-Тагильский — 1170 л. с. Но даже в этой ведущей группе на паровые двигатели приходилось всего 370 л. с., или 8,3 % общей силовой мощности 89. Главноуправляющий Нижнетагильским округом В. К. Рашет указывал, что 13 горнозаводских предприятий округа, производящих «1/7 часть металла всех уральских заводов» и считавшихся сравнительно передовыми в техническом отношении на Урале, действовали «почти исключительно водяной силой» 90.

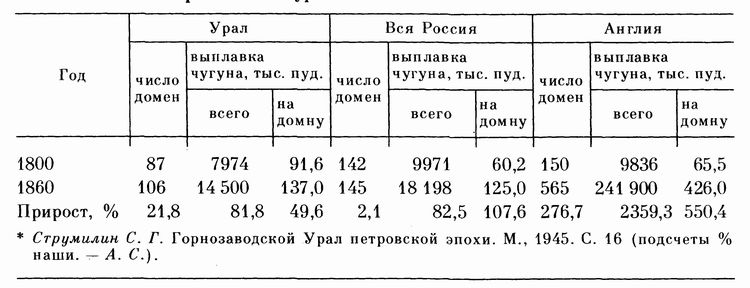

С. Г. Струмилиным составлена таблица расчетов, позволяющая наглядно судить о темпах технического прогресса уральской металлургии за 1800 — 1860 гг. в сопоставлении со всей черной дореформенной металлургией России и капиталистической Англии (табл. 22).

Таблица 22. Развитие черной металлургии России и Англии в 1800—1860 гг.*

Данные табл. 22 убедительно показывают крайне заниженные темпы развития горнозаводских мануфактур как Урала, так и России в целом за 1800—1860 гг. по сравнению с революционными темпами роста крупной машинной индустрии в английской черной металлургии, которая в 35,5 раза превосходила по темпам прироста выплавки чугуна уральские заводы и примерно в 30 раз — Россию.

Основной причиной технической отсталости горнозаводского Урала, а также дореформенной России было господство крепостного права. Наличие прикрепленного к заводам огромного контингента дешевой подневольной рабочей силы длительное время позволяло магнатам-горнозаводчикам извлекать огромные барыши без каких-либо больших затрат на технические усовершенствования. Несмотря на частичную механизацию производства крепостных горнозаводских мануфактур Урала, здесь в широких масштабах эксплуатировался ручной труд закрепощенных рабочих. Хорошо знавший уральскую горнозаводскую промышленность горный инженер Антипов указывал, что на железоделательных заводах Урала накануне реформы 1861 г. технические изобретения почти не применялись потому, что «рабочие руки составляли такой дешевый материал, выгоднее которого для заводского дела трудно изобресть какое-либо механическое устройство». К примеру, он указывал, что механическое раздробление руд валками обходилось в несколько раз дороже, чем та же работа, произведенная вручную несовершеннолетними рабочими 12—18 лет. По его подсчетам, ручной труд крепостных рабочих на этой операции был дешевле даже «одной только смазки шеек валков» 91.

О вопиющей технической отсталости ряда горнозаводских округов Урала в конце 50-х годов писал горный инженер И. Ф. Зорков, занимавшийся их обследованием, который отмечал, что благодаря обилию крепостных рабочих рук «все производства в Невьянском округе ведутся старинным способом, нет нововведений и усовершенствований ни в постройках, ни в производствах в техническом отношении»: на 10 Верхисетских заводах Яковлевых «выделка железа производилась древним кричным способом» и «никаких усовершенствований и нововведений не допускалось» 92. О технической отсталости горнозаводских мануфактур Вятской губ. в начале 60-х годов отмечал один из знающих состояние горного дела губернских чиновников, указывая, что на горных заводах «способ обработки металла старый, неусовершенствованный, основанный на воде и лесе, чуждый новых открытий, а вводящаяся система пудлингования и контуазского способа по невежеству управляющих далека от совершенства» 93.

Исследования С. И. Сметанина убедительно свидетельствуют, что начавшаяся частичная техническая реконструкция горнозаводских предприятий Урала (переход к пудлингованию) оказалась экономически несовместимой с крепостническими традициями и, несмотря на некоторую модификацию в методах эксплуатации труда, все равно не могла обеспечить роста эффективности производства — повышения производительности труда, резкого снижения стоимости и цены продукции 94.

Таким образом, при сохранении крепостного строя все попытки модернизации техники производства в базисной отрасли промышленности не могли принести существенных результатов. Основная металлургическая база России — горнозаводский Урал продолжал пребывать в кризисном состоянии. «Главной причиной застоя Урала было крепостное право, — подчеркивал В. И. Ленин,- горнопромышленники были и помещиками и заводчиками, основывали свое господство не на капитале и конкуренции, а на монополии и на своем владельческом праве» 95.

60 Обзор различных отраслей... Т. 2. С. 35.

61 Шубин И. А. Волга и волжское судоходство. М., 1927. С. 808—809.

62 Семенов А. Изучение исторических сведений о российской внешней торговле и промышленности. СПб., 1859. Т. 3. С. 490—491.

63 Историко-статистический обзор промышленности России. СПб., 1882. Группа IX. С. 21.

64 Обзор различных отраслей... Т. 2. С. 35.

65 Статистические сведения... С. 61.

66 Струмилин С. Г. История черной металлургии в СССР. М., 1954. Т. 1: Феодальный период, 1500—1866. С. 417.

67 Обзор различных отраслей... Т. 2. С. 34; Лившиц Р. С. Размещение промышленности дореволюционной России. М., 1955. С. 107.

68 Статистические сведения... С. 79.

69 Материалы для географии и статистики России. Лифляндская губ. СПб., 1864. С. 438-439

70 Лившиц Р. С. Указ. соч. С. 10.

71 ЦГИА СССР. Ф. 18. Оп. 2. Д. 1569. Л. 1-2.

72 Измайловская Е. И. Русское сельскохозяйственное машиностроение. М., 1920. С. 4.

73 ЖМиТ. 1958. Ч. 1. С. 15.

74 ЦГИА СССР. Ф. 18. Он. 1. Д. 1. Л. 9.

75 Там же. Оп. 2. Д. 1310. Л. 26.

76 Там же. С. 227.

77 ЖМиТ. 1858. Ч. 1. С. 15.

78 Вестн. пром-сти. 1858. Т. 1. С. 62.

79 Яцунский В. К. Формирование крупной промышленности... С. 211.

80 ЖМиТ. 1858. Ч. 1. С. 57.

81 Ленин В. И. Полн. собр. соч. Т. 1. С. 100.

82 Сборник сведений но истории и статистике внешней торговли России / Под ред. В. Покровского. СПб., 1902. С. 230.

83 Латынин В. К истории введения контуазского и пудлингования на уральских заводах // Горн. журн. 1889. Т. 4. С. 11-12.

84 Кривоногов В. Я. Становление фабричных методов в металлургии Урала в дореформенное время // Вопросы истории Урала. Свердловск, 1970. Вып. 10. С. 17.

85 Горовой Ф. С. Падение крепостного права на горных заводах Урала. Пермь, 1961. С. 36-37.

86 Кривоногов В. Я. Указ. соч. С. 21.

87 Техника в ее историческом развитии. М., 1982. С. 124.

88 Сигов С. П. Очерки по истории горнозаводской промышленности Урала. Свердловск, 1936. С. 87.

89 Струмилин С. Г. Черная металлургия в России и в СССР: Техн. прогресс за 300 лет. М.; Л., 1935. С. 222.

90 Цитируется но кн.: Г оровой Ф. С. Указ. соч. С. 29, 34.

91 Горн. журн. 1860. Т. 1.С. 43.

92 Горовой Ф. С. Указ. соч. С. 36.

93 Там же. С. 34.

94 Сметанин С. И. Начало промышленного переворота на Урале // Вопр. истории. 1977. № 3. С 25

95 Ленин В. И. Полн. собр. соч. Т. 3. С. 485-486.

<< Назад Вперёд>>