Технический переворот в тяжелой промышленности

Как отмечалось выше, в связи с отсутствием в стране капиталистически организованной железорудной базы царское правительство длительное время казенными заказами поддерживало мощную группу передельных заводов Петербурга, Центра и Польши, базирующих свое производство на импортном металле, каменном угле и машинном оборудовании. Одновременно стимулировалось развитие маломощной группы «самостоятельных» металлургических заводов, производящих продукцию из отечественных металлов. Резкое сокращение железнодорожного строительства в начале 80-х годов вызвало ожесточенную конкурентную борьбу за казенные заказы в среде российских железозаводчиков. Представители «самостоятельных» заводов выступили с резкой критикой противоречивой позиции правительства, требуя таможенной защиты для упрочения своего господства на внутреннем рынке, которых поддержала и правящая бюрократия, опасавшаяся политических и финансовых осложнений на международной арене в связи со слабостью промышленного потенциала России. Все это заставило царское правительство созвать в марте 1880 г. при Министерстве путей сообщения совещание представителей чугуноплавильных и сталерельсовых заводов для выяснения причин недостатка отечественного чугуна для производства железнодорожных рельсов и выработки мер к устранению создавшегося положения. На съезде было выяснено, что в условиях слабости внутреннего рынка на черный металл передельные заводы смогут получить всего лишь 20 % требуемого им чугуна в текущем году. Пpoмышленная буржуазия приняла единодушное решение о незамедлительном введении таможенной защиты отечественной металлургической промышленности и быстрейшей отмене беспошлинного импорта иностранного металла. На съезде был поднят вопрос об отмене покровительственной системы казенных заказов и премий на железнодорожное оборудование, которая вела к созданию монопольных групп привилегированных заводов-фаворитов и препятствовала широкому и свободному развитию отечественной промышленности.

Для организации сырьевой металлургической базы съезд вынес решение о необходимости строительства сети горнозаводских железных дорог в стране. В первую очередь речь шла о соединении конечного пункта Уральской горнозаводской железной дороги - Екатеринбурга с Нижним Новгородом и Уфой для ликвидации транспортной изоляции этого промышленного края; в Южной России планировалась незамедлительная постройка Криворожской и Мариупольской линий и сети подъездных узкоколейных дорог. Для Центральной России рекомендовалось строительство 400-верстной Лисичанской магистрали для перевозки донецкого каменного угля в Центральный промышленный район. Польскими железозаводчиками был поднят вопрос о скорейшем сооружении Ивангородо-Домбровской железной дороги для соединения каменноугольного бассейна с железорудными месторождениями. Однако на практике решения съезда оказались безрезультатными. В 1880—1882 гг. свыше 57 % потребляемого в России черного металла продолжало импортироваться из-за границы, требуя ежегодной утечки звонкой валюты до 70 млн руб. Мощная группа передельных заводов заняла доминирующие позиции в производстве стальных рельсов, объединившись в 1883 г. в монополистическое объединение «Союз рельсовых фабрикантов», который действовал до начала 1887 г. Тогдашний министр финансов Н. Г. Бунге объяснял такое ненормальное развитие передельных заводов прежде всего технико-финансовыми обстоятельствами, тем, что самое устройство передельных заводов требует меньше затрат капитала на оборудование по сравнению с самостоятельными заводами, которые должны устраивать собственные доменные печи для выплавки чугуна. Но главную причину министр финансов видел в поддержке передельной металлургии в России иностранным капиталом, от которого эти предприятия получали иностранный чугун и уголь по льготным векселям, позволяя им маневрировать крупным оборотным капиталом, чего были лишены «самостоятельные» заводы, поставленные «в затруднение выделывать рельсы в кредит»1.

В период острого экономического кризиса начала 80-х годов под давлением требований промышленной буржуазии царское правительство вынуждено было принять действенные меры для пересмотра таможенной политики в сторону усиления промышленного протекционизма. В 1883 г. на обсуждение Общества для содействия русской промышленности и торговле была направлена записка Департамента торговли и мануфактур Министерства финансов по вопросу о выработке конкретных таможенных ставок на чугун, железо и сталь. После длительных обсуждений было принято решение о «незамедлительном повышении пошлин на чугун до 15 коп. золотом за пуд» и их систематическом возрастании через каждое трехлетие на 5 коп. за пуд. По ходатайству южных железозаводчиков марганцевый чугун, применяемый для качественной стали, используемой в сталерельсовом производстве, подлежал обложению особой пошлиной в 1 руб. с пуда металла2. Эти решения легли в основу представления министра финансов Н. Ф. Бунге о введении системы повышенных таможенных пошлин на иностранный металл, которое было утверждено Государственным советом в 1884 г. С этого же года было введено обложение пошлиной иностранного каменного угля. В 1885 г. съезд железозаводчиков в Петербурге возбудил ходатайство о повышении пошлин на машины и металлические изделия, поддержанное в правительственных кругах. В дальнейшем были значительно повышены цены на продукцию химической промышленности. Свое завершение протекционистская политика нашла в утверждении охранительной тарифной системы 1891 г., которая закрепила высокое таможенное обложение для большинства ввозимых иностранных товаров, средний размер пошлин составил к стоимости их до 33 %, а на железнодорожное оборудование и подвижной состав - до 100 % и более. Размер пошлин по этому тарифу по сравнению с тарифом 1868 г. увеличился по чугуну в 10 раз, на машины — в 8, по керосину в 3, на рельсы в 4,5, на паровозы - в 4 раза3. В этот период таможенное обложение в России по основным промышленным товарам тяжелой промышленности было выше, чем, например, в Германии, Франции и США. Ф. Энгельс писал, что конкуренция Англии принудила к политике ограждения покровительственными пошлинами почти все большие страны4. В устовиях полукрепостнической России промышленный протекционизм носил реакционный характер, помогая отечественной буржуазии получать огромные прибыли за счет безмерного ограбления внутреннего потребителя. Высокая таможенная стена способствовала приливу иностранного капитала в Россию.

В начале 1885 г. в связи с общим правительственным курсом на введение таможенной защиты отечественной металлургии правительство прекратило дальнейшую помощь передельным заводам, в результате крупнейшие из них — Путиловский, Александровский, Брянский, Варшавский (Прагский) в 1886— 1888 гг. резко сократили сталерельсовое производство и вынуждены были коренным образом реорганизовать свою деятельность.

Важнейшим фактором, стимулирующим развитие нового Южного горнопромышленного района, явилась постройка казенной Криворожской (Екатерининской) железной дороги в 1881-1884 гг. Первоначально она состояла из двух участков главного пути: восточного от ст. Ясиноватая Донецкой железной дороги до ст. Синельниково Лозово-Севастопольской железной дороги (221 км) и западного — от ст. Нижнеднепровск Лозово-Севастопольской железной дороги до ст. Долинская Харьково-Николаевской железной дороги (247 км). Дополнительно к главным линиям были сооружены пять подъездных ветвей к рудникам, металлургическим и лесопильным заводам, в том числе Юзовская, Каменская, Синельниковская и другие ветки, общей протяженностью в 39 км. Общая строительная длина Криворожской (Екатерининской) железной дороги с заводскими и рудничными ветками составила 523 км. Эта магистраль была выстроена с учетом ее эксплуатации горно-металлургической индустрией в будущем. Поэтому на линии были уложены в полотно стальные, утяжеленные рельсы, по обе стороны рельсового пути была расширена полоса отчуждения земли с целью будущего расширения дороги. По проекту проф. Н. А. Белелюбского на этой дороге были сооружены два крупных железнодорожных моста новейшей конструкции через Днепр и Ингулец. Днепровский мост у Екатеринослава являлся в тот период выдающимся инженерным сооружением, представляя собой двухъярусный сквозной туннель, внутри которого проходили железнодорожные поезда, а наверху - безрельсовый транспорт.

Криворожская (Екатерининская) железная дорога в короткий срок стала одной из важнейших промышленлно-транспортных артерий Юга страны. Соединив Криворожье с Донбассом, эта магистраль создала особо благоприятные условия для стремительного развития тяжелой индустрии этого района. В первую очередь стала усиленно развиваться промышленная разработка богатейших месторождений криворожских железных руд, превратив Кривбасс в основную железорудную базу страны. Так, до открытия Екатерининской железной дороги (до 1884 г.) в Криворожье действовал всего один Саксаганский рудник, где добывалось до 1,5 млн пуд. железной руды в год. Через 15 лет, в 1900 г., в Кривбассе уже действовали 79 рудников с общей добычей в 182 млн пуд., что составляло 49,5 % общероссийской железорудодобычи5.

В годы экономического подъема 90-х годов произошло мощное расширение Екатерининской магистрали за счет технической реконструкции присоединенных к ней участков выкупленных в казну бывших частных линий: Никитовка-Ростов-на-Дону Курско-Харьково-Азовской железной дороги, Ясиноватая Мариуполь Донецкой каменноугольной железной дороги и Синельниково -Нижнеднепровск Лозово-Севастопольской железной дороги. Кроме того, в 90-е годы были выстроены новые подъездные ветки, среди которых наиболее значительными были Бердянская и Мушкетовская. За 1884 — 1900 гг. эксплуатационная длина Екатерининской железной дороги возросла в 2,8 раза, достигнув 1,4 тыс. км. В целях усиления провозной способности Екатерининской магистрали в 90-х годах была проведена техническая реконструкция ряда станций, обслуживающих металлургические заводы и угольно-железорудные копи, увеличен и усилен подвижной состав, уложены вторые пути на ее важнейших участках длиной в 640 км.

Создание железнодорожной сети в Южном горнопромышленном районе явилось важным фактором, стимулирующим рост тяжелой индустрии этого края. Наиболее интенсивно в эти годы развивалась металлургия. Одним из первых разворачивает свои действия здесь Общество Брянского рельсопрокатного, железоделательного и механического завода. Учредителем этого общества в 1873 г. был «железнодорожный король» П. И. Губонин. Начав свою деятельность со сравнительно незначительного акционерного капитала в 400 тыс. руб., это общество через 10 лет, к 1884 г., увеличило капитал почти в 10 раз, выплатив акционерам за этот период до 2 млн руб. дивиденда. Акционерный капитал за 1873 1883 гг. возрос в 4,5 раза, достигнув 1,8 млн руб. Численность рабочих за этот период увеличилась с 600 до 4 тыс. человек. Средняя норма эксплуатации за указанное десятилетие составляла 135 %, достигнув в 1879 г. наивысшего уровня — 262 %6. Это высокодоходное общество владело передельным рельсопрокатным заводом в Бежице на р. Десне близ Брянска, являвшимся крупнейшим металлургическим предприятием страны, выплавлявшим до 1/3 всей сталерельсовой продукции. Огромные капиталонакопления позволили Брянскому обществу в 1885 г. приступить к сооружению крупного металлургического завода близ Ёкатеринослава на правом берегу Днепра. Все машинное и металлическое оборудование было изготовлено на Брянском заводе и переправлено водным путем на место строительства. Вначале был выстроен кирпичный завод для производства огнеупорных изделий, шедших на кладку доменных печей. В 1887-1888 гг. построены две мощные доменные печи, на каждой из которых установлены три воздуходувные паровые машины системы Каупера. Возведением доменных печей руководил талантливый инженер-технолог А. М. Горяинов, на заводе начал свою трудовую деятельность выдающийся доменщик М. И. Курако. При техническом оснащении завода максимально учитывались достижения мировой металлургии, широко использовалась механизация производства. Так, подача шихты (сырья) на колошник домны осуществлялась подъемником общей грузоподъемностью в 2 тонны Посетивший в 1888 г. этот завод известный профессор-металлург И. А. Тиме отметил, что применявшийся при домнах способ загрузки шихты в воронку колошника печи действует с помощью весьма совершенного гидравлического механического устройства, что совершенно не требует использования ручного труда рабочих, как было принято повсеместно в доменном производстве России7. Большой заслугой главного инженера завода А. М. Горяинова было введение в производство миксера-коллектора для хранения жидкого чугуна. По его проекту построен в 1892 г. первый в России чугунный миксер, рассчитанный на 100 т чугуна. Чугун доставлялся к миксеру в ковше заводским локомотивом. Это нововведение позволило всегда иметь в избытке жидкий чугун, необходимый для мартеновского производства стали8.

Среднесуточное производство одной домны Александровского завода составляло около 3,5 тыс. пуд., что в 25 раз превышало производительность древесноугольпых домен Урала. В начале 90-х годов вступили в строй еще три доменные печи больших размеров, чем две первые, что позволило довести годовую производительность до 11,5 млн пуд. чугуна. Одновременно были сооружены железоделательный цех с пудлинговым и прокатным отделениями, где был установлен паровой молот в 1,5 тыс. т. (Впоследствии выяснилось, что установка устаревших пудлинговых печей явилась большой ошибкой строителей.) В крупных масштабах на заводе было организовано сталелитейное производство, где создано бессемеровское отделение с двумя конверторами с суточной производительностью до 20 тыс. пуд. металла. В мартеновском отделении установлены четыре мартеновские печи системы Сименс—Мартен, где в технологию производства стали был внедрен «скрап-рудный процесс», изобретенный инженерами Ю. М. и А. М. Горяиновыми, который способствовал значительному снижению себестоимости стали и использовался впоследствии за рубежом9.

В 1890 — 1892 гг. на заводе была построена установка на 140 коксовых печей системы Коппе с использованием отходящих газов в паровых котлах. Мощность 74 паровых машин достигала 13,5 тыс. л. с. В 90-х годах на заводе была выстроена центральная электрическая станция с 10 динамо-машинами по 300 л. с. каждая10.

К середине 90-х годов Александровский завод окончательно сложился как предприятие с полным металлургическим циклом производства. Наибольшее значение в заводской продукции имело рельсопрокатное производство. Чтобы обеспечить себя сырьем, правление завода заарендовало несколько железорудных рудников в Кривбассе, а в начале 90-х годов вошло в соглашение с двумя крупными обществами — «Дубовой Балки» и Криворожским, образовав монопольное общество «Триумвират БКД» по эксплуатации трех крупнейших и богатейших железных рудников в Криворожском районе. К 1900 г. Александровский завод имел в Кривбассе шесть железных рудников общей производительностью в 12 млн пуд. железной руды.

Каменный уголь для коксования, получаемый из Донбасса, подвергался обогащению на механизированной углемойке, впервые установленной на металлургических заводах России. С 1893 г. завод приобрел собственные каменноугольные копи. Впоследствии было создано дочернее общество Брянских каменноугольных копей и рудников с добычей свыше 16 млн пуд. угля. В 1895 г. на Александровском заводе работало 5,7 тыс. рабочих. Тесная связь этого завода с Бежицким отразилась на составе рабочих, которые в основном были «пришлыми» из Орловской, Калужской, Смоленской и Витебской губерний11. Для подготовки квалифицированных рабочих кадров при заводе была создана техническая школа на 600 человек.

Комбинирование производства, оснащенного передовой для того времени техникой, крупные казенные заказы и жесточайшая интенсификация труда обеспечивали этому предприятию ведущие позиции в южной металлургии. С конца 80-х годов в Южный горнопромышленный район усиливается приток иностранного капитала. Первым и наиболее крупным его детищем было Южно-Русское Днепровское металлургическое общество, учрежденное в 1887 г. Главными его учредителями явились крупная бельгийская промышленно-финансовая фирма «Кокериль» — один из основных импортеров рельсов в Россию и общество Варшавского сталелитейного завода, продавшее принадлежавший ему Прагский завод, который был перенесен на Юг России со всем оборудованием, рабочими кадрами и коренным образом реконструирован. На заводе были внедрены технические достижения и организационные формы западноевропейской капиталистической металлургии. Завод был открыт в 1889 г. в с. Каменском в 30 верстах от Екатеринослава. На нем были объединены все основные процессы производства большой металлургии, действовало восемь отделений: чугунолитейное, бессемеровское, мартеновское, пудлинговое, сталепрокатное, листопрокатное, железопрокатное и механическое. Завод был оснащен четырьмя мощными домнами общей производительностью до 7,3 млн пуд. чугуна в год, а для производства железа и стали — восемь мартенов, пять бессемеровских конверторов, несколько прокатных станов и прочие сложные агрегаты. Заводские энергетические установки состояли из 168 паровых машин и турбин мощностью в 16 тыс. л. с., что давало в 1890 г. наивысшую энерговооруженность труда в российской металлургии — до 3,5 л. с. на рабочего при среднем уровне в 0,23 л. с.12 В 1895 г. на Днепровском заводе было занято около 5 тыс. рабочих, которые произвели 17,5 млн пуд. чугуна, железа и стали в год, что более чем в 8 раз превышало производительность самого крупного на Урале Нижне-Тагильского завода Демидова.

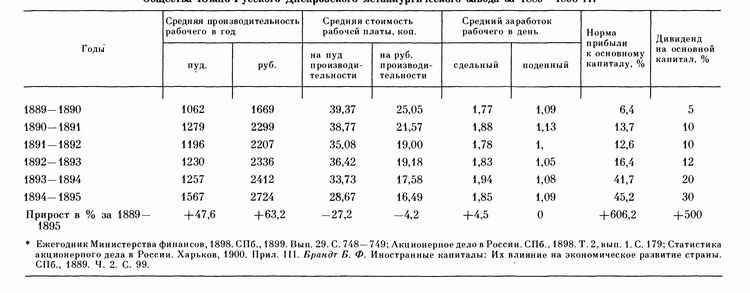

Высокая энерговооруженность и техническая оснащенность на Днепровском заводе способствовали интенсификации и росту производительности труда каменских металлургов, приводя к огромному росту прибыльности этого предприятия. По данным табл. 45 видно, что за первые шесть лет деятельности Южно-Днепровского завода среднегодовая производительность труда рабочего, составлявшая в 1889/90 г. 1669 руб. в год, возросла в 1894/95 г. до 2724 руб., или на 63,2 %. В натуральном выражении производительность труда за 1889 — 1895 гг. увеличилась на 47,6 %. За этот период стоимость рабочей платы на пуд производства сократилась на 27,2 %, а на 1 руб. производства — на 34,2 %, между тем как поденный средний заработок рабочего остался без изменения, а сдельный повысился всего лишь на 4,5 % (с 1,77 до 1,85 коп.). В то же время процентная норма прибыли возросла с 6,4 до 45,2 %, что составляло прирост на 606,2 %.

За первые 7 лет деятельности общества Южно-Русского Днепровского металлургического завода (1889—1896) было выплачено дивидендов на акции в размере до 127 % на капитал, окупив в максимально короткий срок акционерный капитал. За этот небольшой срок были созданы из прибылей резервные капиталы на 6,5 млн руб. при 5-миллионном основном капитале. В конце 90-х годов 500-рублевые акции этого общества были «разводнены» вдвое, став объектом бешеной спекуляции на денежных рынках. Так, на варшавской бирже 250-рублевая акция этого общества котировалась по цене 1,7 тыс. руб., что почти в 7 раз превосходило ее номинальную стоимость. Осведомленный автор Матвеев писал, что компания Южно-Русского Днепровского завода, получая гигантские барыши, «как бы не знает куда девать прибыли — так их много. Даже новые постройки, находящиеся в период сооружения, уже погашаются в 20 %. Отчисляются суммы, превышающие всякие нескромные желания в вознаграждение членов правления и управляющего, составляя членам правления — 220 тыс. руб., управляющему — более 90 тыс. руб.»13. Огромные прибыли южных горнопромышленников были связаны в первую очередь с высокой нормой эксплуатации труда, царившей на металлургических предприятиях Юга России. Только за 1897 — 1898 гг. на Южно-Русском Днепровском заводе среднегодовая заработная плата рабочих составляла 2250,2 тыс. руб. против прибыли в 3979,7 тыс. руб., что давало норму прибавочной стоимости равную 177 %14.

Таблица 45. Рост производительности труда и прибылей Общества Южно-Русского Днепровского металлургического завода за 1889—1895 гг.*

Р. Люксембург, анализируя сущность гигантских барышей южных монополистов, выявила соотношение прибылей к заработной плате рабочих. Она указывала на «влияние монопольных цен на высоту предпринимательской прибыли и в то же время отношение последней к издержкам на рабочую силу». По ее подсчетам, рыночная цена чугуна в 1897 г. держалась на уровне 85 коп. за пуд при заводской себестоимости производства пуда чугуна 40 — 45 коп., уровень заработной платы — 4 коп. за пуд, чистая прибыль — 40 коп. Таким образом, отношение прибыли к заработной плате рабочих достигало максимальных размеров — 10 : 1 (!!)15.

В 1891 г. было основано Донецкое общество железоделательного и сталелитейного производства, во главе которого стоял французский капитал. Основной капитал первоначально составлял 1,5 млн руб., который к 1895 г. возрос вдвое. В 1894 г. этим обществом был выстроен Дружковский металлургический завод близ ст. Дружковка Курско-Харьково-Севастопольской железной дороги, который имел две доменные печи, бессемеровское отделение, рельсопрокатный цех и коксовальные печи. В 1897 г. производительность завода достигала 3,7 млн пуд. чугуна, 4,2 млн пуд. рельсов16.

К числу крупнейших металлургических предприятий Юга России, возникших во второй половине 90-х годов, относится Петровский завод Русско-Бельгийского общества, выстроенный в 1897 г. близ ст. Волынцево Екатерининской железной дороги на месте бывшего казенного Петровского завода. Завод был заранее обеспечен огромным казенным заказом на 12 млн пуд. рельсов в течение шести лет. Этот важный фактор способствовал огромной спекуляции акциями этого общества на денежных рынках, обеспечив его заправилам многомиллионный учредительский барыш. Характерно, что при учреждении Русско-Бельгийского металлургического общества основной капитал составлял 8 млн руб., уже через два года он был увеличен до 10 млн руб. Первоначально завод был оснащен двумя мощными доменными печами с производством до 8 млн пуд. чугуна в год, 120 коксовальными батареями и собственными угольными копями. В 1900 г. по общей производительности Петровский завод прочно занимал четвертое место среди заводов южной металлургии.

Первое место по производительности принадлежало Новороссийскому металлургическому заводу в с. Юзовка (ныне Донецк). Во второй половине 80-х—начале 90-х годов здесь была проведена коренная реконструкция, превратившая это предприятие в крупнейший металлургический комбинат, где имелись следующие взаимосвязанные производства: 1) доменное по литью чугуна с 6 доменными печами при 10 воздуходувных машинах, с годовой производительностью в 10,4 млн пуд. в 1895 г.; 2) мартеновское по производству стали с 11 мартеновскими печами, при каждой из которых имелось по 4 генератора, с общим годовым производством стали в 5,4 млн пуд.; 3) железоделательное с 20 пудлинговыми печами с общегодовым производством в 760 тыс. пуд. железа; 4) рельсопрокатное с прокатным станом в 1,4 тыс. л. с. с автоматической подачей рельсов из обжимочного отделения; 5) прокатного для выделки сортового и листового железа и стали; 6) коксовальное с 494 коксовальными батареями; 7) каменноугольное с 10 шахтами в Донбассе; 8) железорудное с 14 рудниками в Кривбассе и близ завода; 9) кирпичное по выделке огнеупорного и простого кирпича и известняка (флюса).

В 1895 г. паровая энергетика на металлургическом заводе насчитывала 9,5 тыс. л. с. Численность заводских рабочих достигала 5,7 тыс. человек. Паровая энерговооруженность на рабочего составляла 1,66 л. с. Паровая энергетика каменноугольных шахт Новороссийского общества обслуживала подъемные машины и водоотлив, общая мощность двигателей здесь достигала 1,4 тыс. л. с. Численность шахтеров составляла 3,2 тыс., общая численность заводских и горных рабочих на предприятиях Новороссийского общества в 1895 г. — 9 тыс. человек17. Среди заводских рабочих Юзовского металлургического завода в этот период времени стала нарастать доля вспомогательного состава, возросшая за десятилетие с 18,3 до 47,8 %. Ручной труд широко применялся на откатке вагонеток с рудой и шихтой колошнику для загрузки домны, что было связано с опасностью для жизни рабочих18.

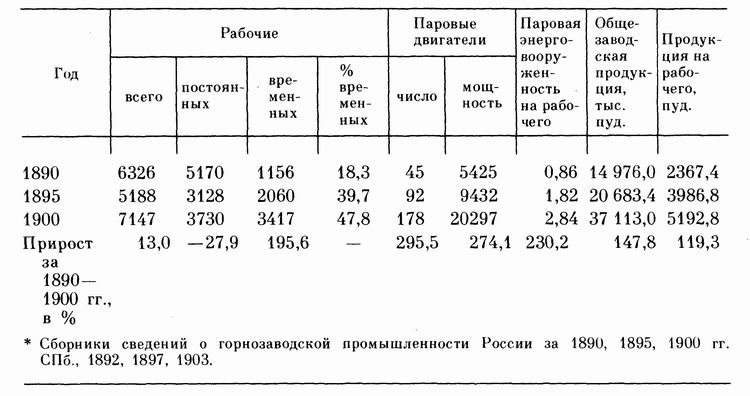

Внедрение паровой энергетики на основных производственных процессах позволило усилить степень интенсификации труда юзовских металлургов. Так, за 1890—1900 гг. численность заводских рабочих Новороссийского завода возросла всего лишь на 13 %, в то время как общий объем металлургической продукции увеличился почти на 149 % (см. табл. 46).

В 90-е годы на Новороссийском заводе был осуществлен крупный сдвиг в энерговооруженности труда, что способствовало значительному приросту производительности, составлявшей за десятилетие на рабочего примерно 119 %. В то же время на заводе широко применялись экстенсивные формы ручного труда, что в сочетании с интенсификацией приносило дополнительную прибавочную стоимость капиталистам.

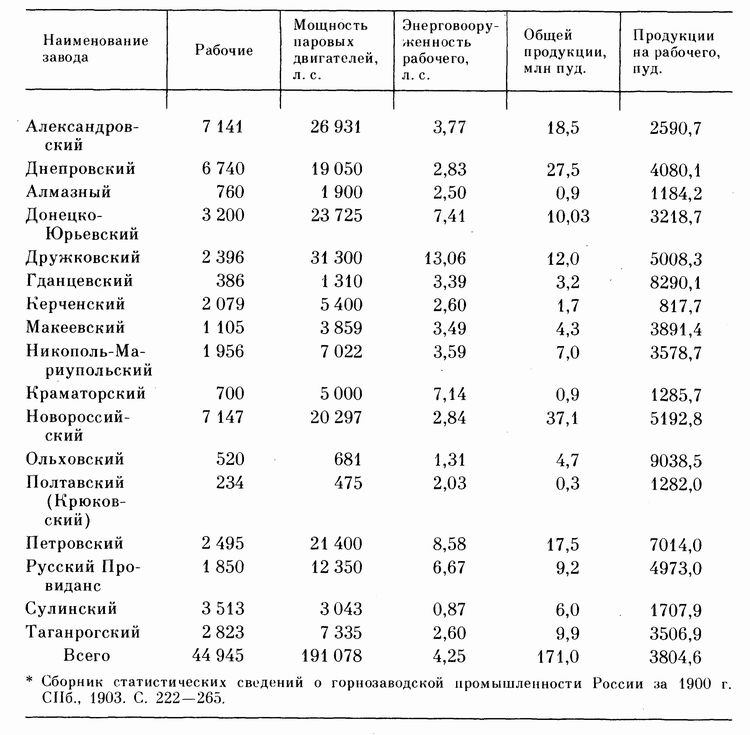

В отличие от старых Новороссийского, Сулинского заводов, имевших прочные каналы в поставке дешевой рабочей силы, вновь возникшие металлургические заводы Юга России были вынуждены в условиях капиталистической конкуренции сделать упор на усиление энерговооруженности производства. Так, энерговооруженность труда Петровского завода Русско-Бельгийского общества превосходила Новороссийский завод в 3 раза, а Дружковского завода — в 4,6 раза. Самая низкая паровая энерговооруженность труда была на Сулинском заводе Пастухова — 0,87 л. с. на рабочего в 1900 г. (табл. 47).

Таблица 46. Производительность и энерговооруженность труда на Новороссийском заводе за 1890-1900 гг.*

К числу нововведений следует отметить внедрение электрических аппаратов. Так, на небольшом Гданцевском заводе были установлены четыре батареи закрытых коксовых печей системы Коппе по 20 печей в каждой, снабженных электрическим коксовыталкивателем. Эта коксовая установка резко повысила производительность и снизила себестоимость производства. На этом заводе действовали небольшие по производительности доменные печи так называемого коммерческого типа, позволяющие лучше приспосабливаться к спросу на металл, поскольку остановка малой печи при снижении потребности на металл на рынке была менее убыточна для предприятия19.

Таблица 47. Производительность и энерговооруженность труда на заводах черной металлургии Южной России в 1900 г.*

Для металлургических заводов Юга была характерной разнотипность и диспропорция в техническом оборудовании. Наряду с мощными доменными печами и совершенными коксовыми установками встречалось старое оборудование и доменные печи, работавшие в аварийном состоянии. Например, на Таганрогском металлургическом заводе французские капиталисты возвели устаревшего типа доменные печи с открытым колошником. Акад. М. А. Павлов об этом заводе писал в своих воспоминаниях, что на нем было «столь нелепое и опасное устройство, которое не встречал ни на одном из захолустных заводов Урала»20. Выделяющийся в атмосферу доменный газ постоянно горел, угрожая взрывом, что впоследствии и произошло.

Внедряя передовую технику в черную металлургию Юга, русские и иностранные капиталисты стремились получить таким путем максимальные прибыли. Дальнейшее техническое усовершенствование производства, его модернизация и механизация при тогдашней дешевизне рабочей силы ими тормозилась. В результате на многих трудоемких процессах южных заводов преобладал тяжелый физический труд. В доменном производстве на загрузке печей и уборке продукции плавки главная роль отводилась ручным «каталям» с тачкой, все формовочные и погрузочные работы выполнялись вручную. Вплоть до революции на южных заводах не было ни одной полностью механизированной доменной печи и разливочной машины. Ценные предложения прогрессивных ученых и инженеров, таких как М. А. Павлов, В. Е. Грум-Гржимайло, М. К. Курако и другие, направленные на дальнейшую механизацию и совершенствование металлургического производства, практически не реализовались. Акад. И. П. Бардин, характеризуя отношение заводовладельцев к внедрению передовой техники, отмечал, что «хозяева южных заводов — бельгийские, французские, немецкие капиталисты — не имели в этом необходимости. К чему, в самом деле, нужна была им механизация, дорогие машины, когда в России такие дешевые рабочие руки?»21

В металлургическом производстве в эпоху промышленной революции ведущим фактором, обусловливающим коренной сдвиг в производительности, являлось внедрение паровой энергетики в технологический прогресс, что обеспечивало непрерывность и прогрессирующий рост размеров производства, характерный для предприятий крупной машинной индустрии.

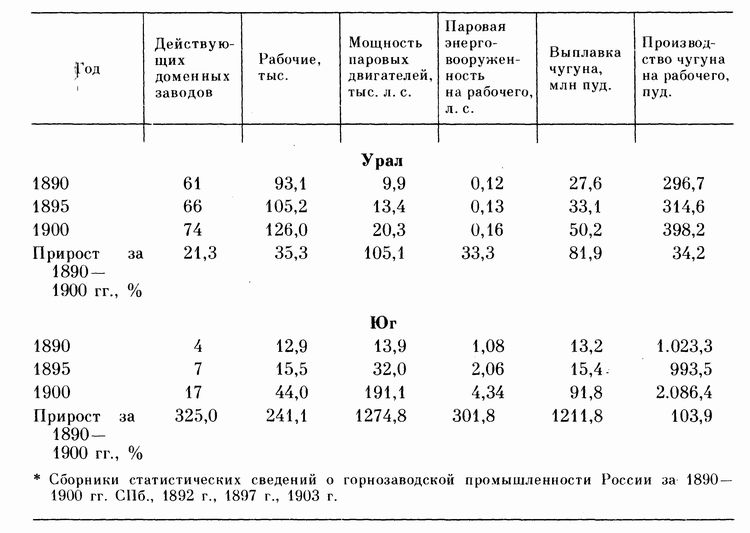

В этом отношении южная черная металлургия коренным образом отличалась от горнозаводских предприятий Урала, где и в 80—90-х годах в заводском силовом хозяйстве продолжала доминировать водная энергия. Темпы внедрения паровой энергетики на уральских доменных заводах были незначительны, составив за десятилетие 1890—1900 гг. прирост порядка 105 %, в то время как за этот период на южных заводах черной металлургии мощность паровых двигателей возросла поистине в гигантских — на 1275 %. В 1900 г. паровая энерговооруженность южного металлурга была в 27 раз выше, чем уральского рабочего (табл. 48).

Таблица 48. Паровая энерговооруженность и производительность труда на заводах черной металлургии Урала и Юга России в 1890-1900 гг.*

Из таблицы видно, что на уральских доменных заводах рост продукции шел преимущественно за счет увеличения численности рабочей силы, т. е. за счет экстенсивных форм эксплуатации труда. Этот фактор отражался на низких темпах прироста паровой энерговооруженности и производительности труда. В результате на 1900 г. норма производительности труда южного металлурга была более чем в 5 раз выше уральского рабочего. При этом необходимо учитывать, что речь идет об усредненных расчетах производительности, позволяющих выделить ведущую тенденцию процесса.

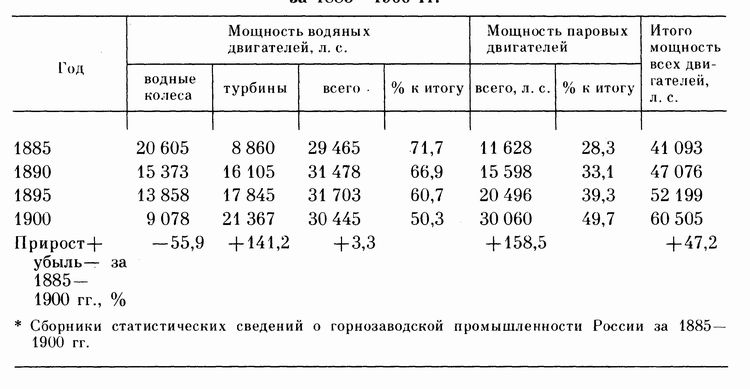

В то же время в 90-х годах на уральских горнозаводских предприятиях отчетливо наметилась перестройка энергетического хозяйства в сторону усиления паровой энергетики, что было связано с притоком крупного акционерного капитала в этот промышленный край. Начиная со второй половины 80-х годов усилилась замена устаревших водяных колес более совершенными гидротурбинами, мощность которых в 2,5 раза превышала примитивные колеса. В 90-е годы более интенсивно возросла мощность паровых двигателей, достигнув к 1900 г. почти половины мощности всех силовых установок горнозаводских предприятий Урала (табл. 49):

Таблица 49. Состояние энергетического хозяйства на горнозаводских предприятиях Урала за 1885-1900 гг.*

В 90-х годах в энергетическом хозяйстве уральских заводов появляются электродвигатели. Так, в 1890 г. на Пермском пушечном заводе в Мотовилихе была построена первая в России заводская электростанция по инициативе выдающегося горного инженера, ученого и управляющего заводом Н. Г. Славянова, изобретателя электросварки металлов22. Первоначальная мощность этой заводской электростанции, выстроенной «без надлежайшего разрешения», достигала 0,5 тыс. HP, в 1895 г. была окончена постройка более мощной динамо-машины и внедрена электросварка металла «при отливке орудийных болванок по способу Славянова»23. В это же время были выстроены маленькие электростанции на Невьянском заводе — 0,15 тыс. HP, на Кизеловской — 0,05 тыс. HP и др.

К 1905 г. на Урале действовало семь заводских электростанций с мощностью в 3,9 тыс. HP. Однако это были низкие показатели. Ибо в 1895 г. только на Путиловском заводе в Петербурге мощность электродвигателей достигала 9,7 тыс. HP, на Коломенском машиностроительном заводе — 0,55 тыс. HP, на Охтинском пороховом заводе в Петербурге — 2 тыс. HP24.

Появление и развитие электроэнергетики имело важнейшее значение для механизации промышленного производства в будущем. Однако в дореволюционную эпоху электрификация еще не имела решающих достижений. В конце XIX в. главным фактором в промышленной энергетике являлись паровые двигатели.

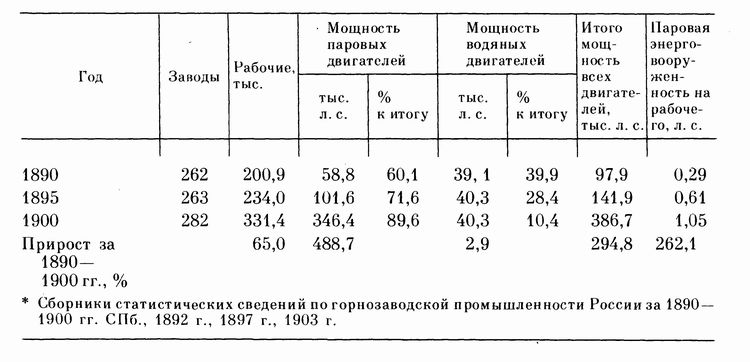

В черной металлургии России в целом коренной сдвиг в паровой энерговооруженности труда произошел во второй половине 90-х годов, когда рост мощности паровой энергетики в огромных темпах превысил прирост живого труда (табл. 50).

Таблица 50. Развитие энергетики на заводах черной металлургии России в 90-х годах XIX в.*

За 90-е годы мощность паровых двигателей на заводах черной металлургии России возросла примерно на 489 %, в то время как численность рабочих всего на 65 %, выплавка чугуна — на 216,3% за десятилетие (см. табл. 50). Эти показатели свидетельствуют о подлинно революционных темпах и сдвигах в области черной металлургии.

В области доменного производства главными техническими достижениями эпохи промышленной революции кроме сдвигов в энергетике являлось освоение технологии горячего дутья и переход с древесного топлива на минеральное.

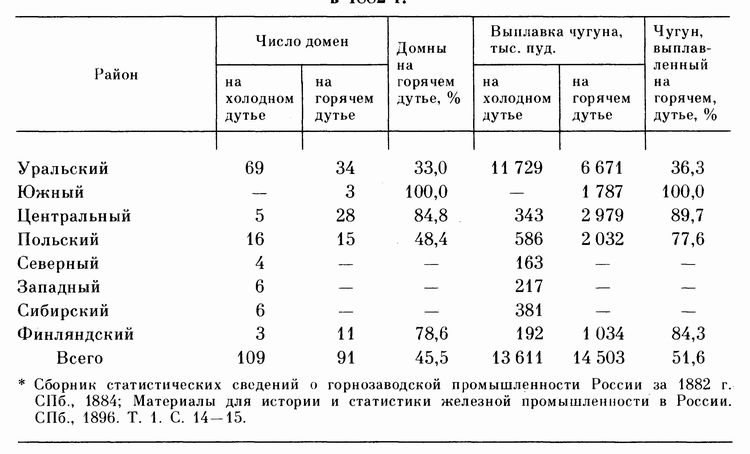

Массовый переход доменного производства на более рентабельное горячее дутье, повышавшее в среднем производительность домен до 25—30 %, проходил в 80-е годы. Наибольшее число устаревших домен на холодном дутье насчитывалось в горнозаводском Урале, где они составляли в 1882 г. до 63 %, а в 1877 г. — свыше 77 % всех российских домен на холодном дутье (табл. 51).

Таблица 51. Порайонное соотношение доменного производства на холодном и горячем дутье в России в 1882 г.*

Перестройка доменного производства черной металлургии России на технологию горючего дутья была в основном завершена к концу 80-х годов. В 1890 г. в стране насчитывалось 214 домен, из них 145 (67,7 %) были на горячем дутье, в том числе на Урале насчитывалось 62 домны. Устаревшие же доменные печи ежегодно сокращались, хотя и продолжали действовать вплоть до XX в.

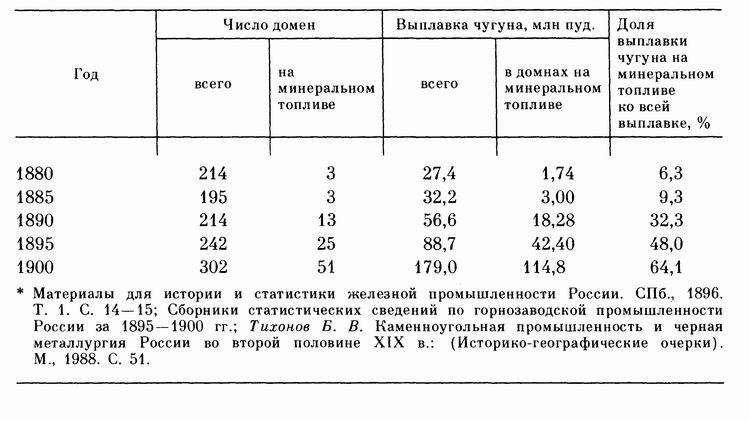

Переход доменного производства на использование минерального топлива носил замедленный характер, резкий скачок произошел в начале 90-х годов в связи со становлением Южного горнометаллургического района.

Приведенные цифровые показатели (табл. 52) констатируют коренную разницу между древесноугольной и коксовой металлургией. Рост доменного производства на древесноугольной топливной основе характерен также и для мануфактурного, протекал экстенсивным путем. За 1880—1900 гг. число древесноугольных доменных печей выросло на 40, общая выплавка древесноугольного чугуна возросла на 198 %, в то время как доменные печи, работающие на минеральном топливе, выросли до 48, а выплавка чугуна — на 5923 %. Эти показатели дают понять о коренных сдвигах в доменном производстве в конце 90-х годов XIX в.

Таблица 52. Перестройка доменного производства на минеральное топливо за 1880-1900 гг.*

Революционизирующим фактором в производстве передельного металла в пореформенную эпоху явилось внедрение производства литой стали, обеспечив массовый и дешевый выпуск продукции. Но решающий сдвиг произошел только в начале 90-х годов. До этого периода в российской металлургии доминировало производство сварочного железа методом пудлингования, вытеснившее, в свою очередь, архаичные кричные горны. Еще в 60-е годы технология пудлингования в мировой металлургии себя полностью исчерпала. Объяснялось это тем, что данный метод был основан на использовании ручного труда металлургов, их определенного производственного опыта, что ограничивало возможности перехода к массовому, поточному методу производства металла. К. Маркс в своих дополнениях к тексту 1-го тома французского издания «Капитала», написанных в 1874 г., раскрывая вопрос о принципах прогресса техники в черной металлургии, цитировал в этой связи статью из журнала «Техника» — органа английских инженеров. «Факт тот, что старый способ пудлингования не много лучше, чем какой-нибудь осколок варварства... Стремление нашей промышленности направлено к тому, чтобы на различных ступенях фабрикации перерабатывать все большие массы материала. Поэтому мы видим, что в различных отраслях переработки металлов с каждым годом вырастают все более гигантские доменные печи, все более тяжелые паровые молоты, все более мощные прокатные заводы, все более исполинские орудия. Среди этого всеобщего роста, — роста средств производства по сравнению с применяемым трудом, — метод пудлингования оставался почти неизменным, и в настоящее время он ставит совершенно невыносимые помехи движению промышленности... Поэтому задумывают во всех крупных производствах заменить его печами с автоматическим перемешиванием, которое может справиться с колоссальной нагрузкой печей, непосильной для какого бы то ни было ручного труда» («The Engineering», от 13 июня 1874 г.). В связи с этой проблемой Маркс заключает: «Итак, после того, как пудлингование революционизировало железную промышленность и вызвало огромное увеличение средств труда и массы сырого материала, перерабатываемого определенным количеством труда, оно в ходе развития превратилось в экономический тормоз, и освободиться от этого препятствия в настоящее время стараются новыми методами, которые должны привести к дальнейшему увеличению материальных средств производства по сравнению с применяемым трудом»25.

Решающий переворот в технике передела чугуна в сталь или железо внесли изобретения Г. Бессемера и П. Мартена, внедрение которых в производство обеспечило гигантский прогресс в черной металлургии. При этом особое значение в массовом производстве стали имел мартеновский способ, позволявший включать в передел не только чугун (как в бессемеровании), но и большие запасы старого железа (лом, рельсы, сортовое железо и пр.), что позволило резко удешевить производство стали по сравнению с пудлинговым железом. За 15 лет с 1885 по 1900 г. число мартеновских печей на сталелитейных заводах России возросло с 70 до 215, или более чем на 207 %, при этом выплавка стали увеличилась с 5 млн пуд. до 93 млн пуд., или в 18,6 раза. Внедрение бессемеровских конверторов шло менее интенсивно, чем мартенов. За 1885 — 1900 гг. их число возросло с 17 до 36, или на 112 %, выплавка бессемеровской стали возросла с 6,3 млн до 41,2 млн пуд., или на 55,4 %26. Как правильно указывал акад. С. Г. Струмилин, «весь технический прогресс за изучаемый период в области производства стали почти целиком связан с усвоением и укрупнением мартеновского процесса»27. При освоении мартеновского производства в российской черной металлургии было внедрено много усовершенствований, в том числе и имеющих мировое значение. В частности, выдающимся и самостоятельным явлением в области российского мартеновского дела явилось применение нефти в отоплении сталеплавильных печей, введенное сначала на Сормовском механическом заводе и получившего широкое распространение в мировой практике.

Важнейшим открытием в сталелитейном производстве явилось изобретение рудного метода прямого получения литого металла инженера Ю. М. Горяинова на Александровском заводе в Екатеринославе, которое оказало огромное влияние на прогресс сталелитейного производства, особенно на Урале28.

В связи с технической революцией резко возросла в 90-х годах мощность российской металлургии, достигнув наивысших темпов развития в мировом масштабе. Выплавка чугуна за 1890—1900 гг. выросла с 56 млн до 179 млн пуд., или в 3,4 раза; производство стали — с 26 млн до 135 млн пуд., или более чем в 5 раз, при утроенных общемировых темпах в этот период. При этом более 60 % прироста металлургической продукции приходилось на долю нового, Южного горнопромышленного района, который в эти годы становится ведущей и основной металлургической базой страны.

В 1900 г. в южной металлургии было занято всего 52,9 тыс. рабочих, из них металлургов — 22,4 тыс., составлявших в целом до 16 % общего состава российских рабочих этой отрасли промышленности (329,5 тыс.), которые производили свыше половины всего черного металла страны. Рост промышленной продукции здесь резко опережал прирост численности рабочей силы и достигался главным образом за счет коренного преобразования механизации производства, обеспечившего гигантскую интенсификацию труда. Средняя мощность механических двигателей на южных металлургических заводах была в 25 раз больше, чем на старых предприятиях горнозаводского Урала, и в 27 раз превосходила энерговооруженность труда уральских рабочих.

В. И. Ленин в своем труде «Развитие капитализма в России» указывал, что в 90-х годах XIX в. в южной металлургии России наблюдался не просто количественный рост производительных сил, а произошла подлинная «техническая революция», обеспечившая победу крупной капиталистической машинной индустрии29.

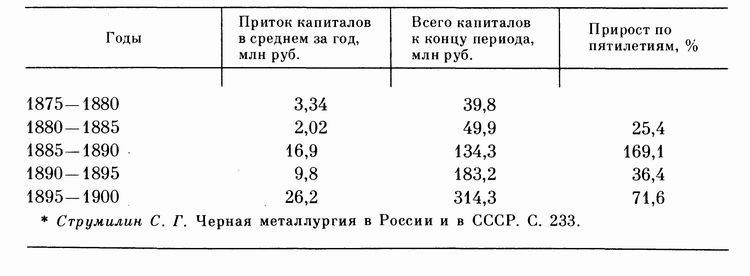

Важнейшим фактором, стимулирующим технический переворот, явился мощный прилив капиталовложений в черную металлургию России, начавшейся со второй половины 80-х годов и особенно возросший в абсолютных показателях к концу 90-х годов XIX в.

Таблица 53. Рост капиталовложений в черную металлургию России за 1875-1900 гг.*

Данные о капиталовложениях, зафиксированные в табл. 53, характеризуют то, что за 1875—1885 гг. общий их прирост составил всего 25,4 %, в то время как за следующее десятилетие 1885— 1895 гг. — 267 %. Огромный приток капиталовложений в черную металлургию был связан в первую очередь с развитием южной металлургической базы. Так, в 1900 г. на Юге России насчитывалось 21 акционерное общество в металлургии с основным капиталом в 133,3 млн руб., в то время как на Урале их было 10 с основным капиталом в 56,3 млн руб. В результате уральский акционерный капитал составлял всего 42 % от южного30. Необходимо отметить, что за 90-е годы в развитии акционерного процесса уральская горнозаводская промышленность продвинулась резко вперед по сравнению с прошлыми десятилетиями, увеличив более чем в 4 раза акционерный капитал. По сводным данным историка Л. Е. Шепелева, в 1885 г. в России насчитывалось 55 металлургических горнопромышленных и металлообрабатывающих акционерных компаний с общей суммой основного капитала в 96,5 млн руб. Через 15 лет, в 1900 г., насчитывалось 330 обществ с суммарной суммой основного капитала в 806,4 млн руб., что свидетельствовало о возрастании акционерного капитала в базисной отрасли тяжелой индустрии на 744,4 %. При этом подавляющая доля принадлежала металлургическим предприятиям (черной и цветной) — 93 компании с основным капиталом в 345,7 млн. руб.31

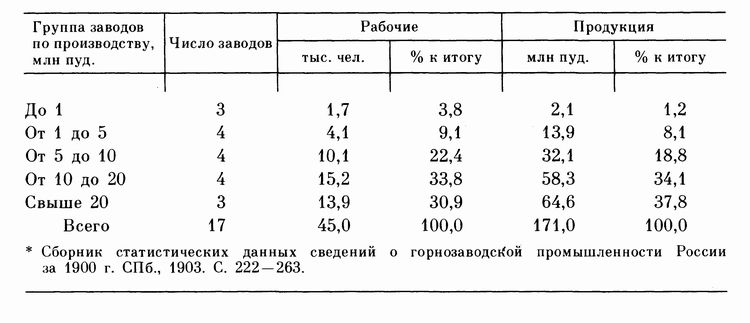

В 90-е годы усиливается процесс концентрации производства и рабочих на капиталистических мощных предприятиях черной металлургии. Особенно резко концентрация протекала в Южном горно-металлургическом районе. В 1900 г. здесь на долю двух заводов-гигантов (Новороссийского и Днепровского) с общим производством свыше 20 млн пуд приходилось около 31 % всех рабочих южных металлургических заводов, производивших до 38 % всей продукции (табл. 54):

Таблица 54. Концентрация производства и рабочих на металлургических заводах Южной России в 1900 г.*

Развитие промышленной революции в 80-90-х годах XIX в. было тесным образом связано со становлением новых отраслей тяжелой промышленности и ростом новых промышленных районов.

Таблица 55. Удельный вес Донецкого бассейна в добыче каменного угля в России за 1880-1900 гг., млн. пуд*

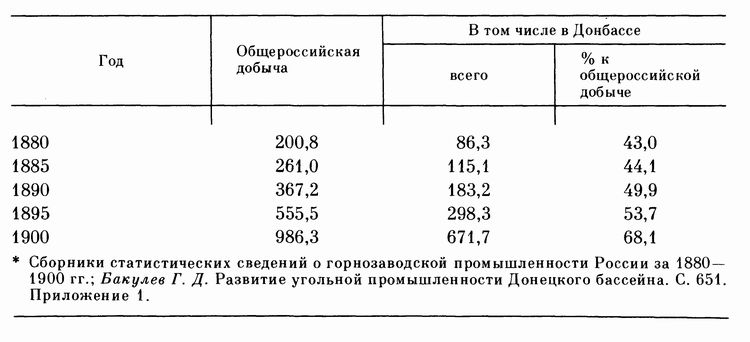

Нарастающее использование машин в промышленности и транспорте стимулировало быстрое развитие каменноугольной промышленности. Здесь крупнейшим и ведущим центром новой каменноугольной индустрии стал Донецкий угольный бассейн, где за 1880—1900 гг. уровень угледобычи увеличился на 678,3 % (табл. 55).

В 90-е годы произошел резкий скачок в развитии каменноугольной промышленности Донбасса, который превратился в эти годы в основную топливную базу страны.

Резкий рост добычи угля сопровождался усилением концентрации производства в Донбассе. В этот период мелкие крестьянские копи, несмотря на свою многочисленность, стали играть совершенно ничтожную роль в общем производстве. Показывая процесс концентрации в каменноугольной промышленности Донецкого бассейна, В. И. Ленин в своей работе «Развитие капитализма в России» приводил следующие данные на 1890 г.: 104 мелких копи (с числом рабочих до 25 человек) давали лишь 2 % всей добычи угля, тогда как 37 крупных и крупнейших (от 100 рабочих и более 1000 тыс. человек) давали свыше 70 % всей добычи и использовали около 3/5 числа рабочих32. В 1900 г. 31 крупнейшая угольная фирма с производительностью свыше 5 млн пуд (из общего числа 280 действовавших донецких фирм) давала около 78 % всей добычи угля, на их копях было занято до 67 % всех шахтеров Донбасса. Из них насчитывалось 11 самых крупнейших с добычей свыше 20 млн пуд., которые дали в 1900 г. свыше 44 % всей добычи донецкого угля. При этом самая крупная добыча падала на богатейшие Корсунские копи общества Южно-Русского каменноугольного производства, расположенные близ ст. Горловка и Никитовка, где было добыто свыше 57,2 млн пуд. угля.

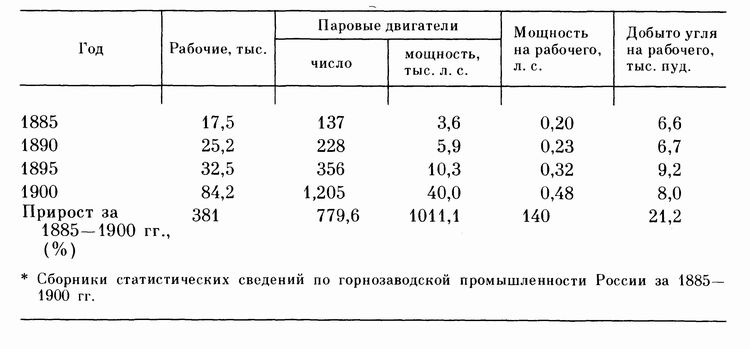

Особенностью развития каменноугольной промышленности России, как и во всех странах капитализма, являлась слабая механизация основного производственного процесса. Паровые двигатели на шахтах в основном обслуживали вентиляцию, водоотлив и подъем угля на поверхность. Наиболее тяжелые работы по добыче угля в забоях производились вручную с помощью допотопной кайлы, обушка и лома. Вследствие этого в каменноугольной промышленности в эпоху промышленного переворота были характерны экстенсивные формы эксплуатации труда, использование ручного труда большой армии горных рабочих. Так, в Донбассе численность горнорабочих в каменноугольной промышленности увеличилась за 1885 — 1900 гг. с 17,5 тыс. до 84,2 тыс. человек, или на 381 %. Паровая энерговооруженность на рабочего за этот период возросла с 0,20 л. с. до 0,48 л. с., или на 140 %.

За этот период средняя норма производительности труда шахтера выросла всего лишь на 21,2 % (табл. 56) :

Таблица 56. Производительность и паровая энерговооруженность труда в каменноугольной промышленности Донбасса в 1885-1900 гг.*

В последние десятилетия XIX в. бурный рост переживала нефтяная промышленность России, явившаяся подлинным детищем промышленной революции в стране. Нефтяная промышленность в пореформенной России была сконцентрирована в Бакинском районе Азербайджана. Важнейшими факторами, положившими начало капиталистическому освоению нефтяной промышленности, явилась отмена в 1864 г. принудительного труда приписных крестьян и ликвидация в 1872 г. откупной системы, длительное время тормозившей развитие этой отрасли промышленности. С этого времени усиливается приток капитала в эту отрасль, что, естественно, дает мощный толчок развитию производительных сил. В 1872 г. на бакинских нефтяных промыслах была заложена первая мощная буровая скважина, которая стала давать до 700 тыс. пуд нефти в сутки. В 1879 г. здесь уже насчитывалось более 300 буровых вышек. Открытие новых месторождений на Апшеронском полуострове, первые мощные нефтяные фонтаны, отмена акциза с керосинового производства — все это открывало перспективу огромных прибылей и стимулировало повышенный интерес крупного капитала к нефтяному делу. С конца 70-х годов возникают крупные нефтепромышленные фирмы Нобеля, Шибаева, Каспийского товарищества и другие, предприятия которых получили высокое техническое оснащение. На крупных бакинских нефтепромыслах стали интенсивно внедряться паровые двигатели, улучшив технику бурения, что вызвало резкий рост производительности труда, снижение себестоимости добываемой нефти и расширение масштабов нефтепроизводства.

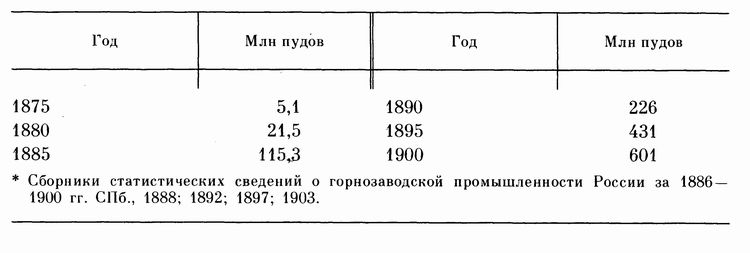

Среднегодовая добыча нефти за 1870 — 1879 гг. составляла 7,4 млн пуд., за 1880 — 1889 гг. она возросла до 102,7 млн пуд, или в 14 раз, за 1890—1900 г. — до 360,7 млн пуд, или в 3,5 раза (табл. 57).

Таблица 57. Добыча нефти в Бакинском нефтяном районе за 1875-1900 гг.*

Удельный вес России в мировой добыче нефти в 1890 г. составлял 38 %, повысившись до 51 % в 1900 г., в то время как США за эти годы снизили свой удельный вес нефти с 60 % до 43 %.

В 80-х и особенно в 90-х годах XIX в. произошло становление бакинской нефтяной промышленности как крупнейшей отрасли тяжелой индустрии России. Именно в эти годы произошли коренные изменения в технике нефтяного производства, как в добыче, так и переработке, достигнуты значительные успехи в части увеличения мощности паровых котлов и насосов, усовершенствованы способы транспортировки и хранения нефтяных продуктов, проложены трубопроводы на промыслах и в заводских районах, появились нефтеналивные суда, вагоны-цистерны для перевозки нефти и нефтепродуктов.

Коренные преобразования в сфере транспортировки нефтяных грузов в 80—90-х годах обеспечили прогресс нефтяной промышленности.

Важнейшим техническим достижением в нефтеперерабатывающей промышленности России явилось внедрение в производство нефтеперегонного дела непрерывно действующих аппаратов-кубов, характерных для машинного производства, вошедших в практику с 1882 г. До этого времени все бакинские нефтеперегонные заводы работали по принципу периодической перегонки нефти, что значительно снижало их производительность, повышало себестоимость продукции и не позволяло удешевлять выпускаемые нефтепродукты. Непрерывная перегонка нефти происходила автоматически, позволяя тем самым резко сократить рабочую силу, получать ценные и большие выходы дистиллатов. В 90-х годах развернулся массовый переход к непрерывной перегонке нефти, что потребовало коренной перестройки нефтеперерабатывающих заводов, значительного усиления мощности паросилового хозяйства, применения мощных насосов для перекачки нефтепродуктов. Если в 1893 г. в бакинской нефтеперерабатывающей промышленности насчитывалось всего 180 непрерывно действующих кубов, составлявших около 16 % общего числа перегонных аппаратов, то в 1901 г. их число возросло до 791, составив свыше 79 % общего числа.

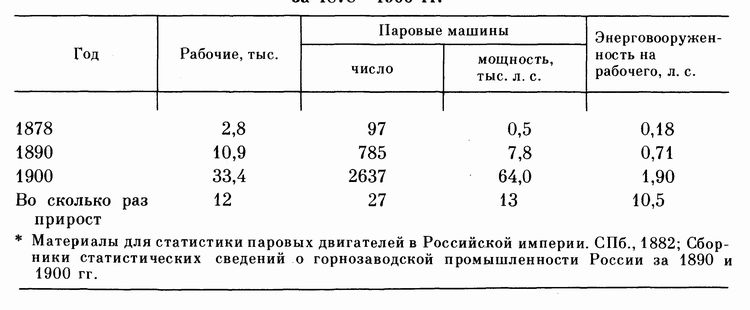

Перевооружение техники бурения, добычи и обработки нефти в 80 —90-х годах на бакинских нефтепромыслах и заводах сопровождалось расширением масштабов применения паровых двигателей. За 1878 — 1900 гг. число паровых машин увеличилось с 97 до 2637, или в 27 раз.

Энерговооруженность труда рабочего возросла в 10,5 раза (табл. 58):

Таблица 58. Рост энерговооруженности производства и труда бакинской нефтяной промышленности за 1878-1900 гг.*

Внедрение паровых двигателей в нефтяную промышленность привело к бурному росту производительности труда и масштабов производства. Коренная техническая перестройка, требующая огромных капиталовложений, сопровождалась глубокими сдвигами в структуре нефтяного производства, связанными с широким размахом процесса концентрации и централизации производства и капитала. Так, в 1890 г. в Бакинском районе из 70 нефтедобывающих фирм было 8 компаний с добычей свыше 10 млн пуд, составляя 63,5 % всей добычи. Через 10 лет, в 1900 г., из 152 нефтедобывающих фирм насчитывалось 13 компаний с добычей свыше 10 млн пуд., концентрирующих 67 % всей добычи.

К числу крупнейших нефтепромышленных компаний с наибольшей добычей нефти относилось Товарищество нефтяного производства братьев Нобель, на долю которого в 1900 г. пришлось 86,4 млн пуд. нефти. Начав свою деятельность в конце 70-х годов, эта нефтяная компания создавалась как нефтепромышленный комплекс на крупнокапиталистической основе. В нем были сконцентрированы все основные отрасли нефтяного производства — нефтедобыча, нефтепереработка, керосиновое производство, транспортировка, сбыт. Создание мощной инфраструктуры в нефтяном деле обеспечило этой компании исключительно быстрые темпы роста производства и поражающую прибыльность. За 1879— 1883 гг. нефтедобыча товарищества «Бр. Нобель» возросла на 4820 %, ее удельный вес в общероссийской добыче к концу этого периода достиг почти 26 %, а в общероссийском производстве керосина — 49 %34. Акционерный капитал этой фирмы за первое пятилетие ее деятельности вырос в 5 раз, в результате чего он стал значительно превосходить основные капиталы многих крупных бакинских нефтяных обществ. В конце 80-х годов нобелевская монополия прочно захватила ведущие позиции в бакинской нефтяной промышленности, контролируя до трети всей добычи нефти и производства керосина, развернув ожесточенную борьбу за господство на внутреннем рынке России.

Важнейшим техническим изобретением, стимулирующим быстрое развитие нефтяного дела, явилось создание и массовое производство так называемых нобелевских форсунок, позволившие широко использовать нефтяное топливо в промышленности и на транспорте. До середины 80-х годов «остатки» нефтеперегонного производства, получившие впоследствии наименование мазута, достигали до 70 % перегонявшейся на керосин бакинской нефти. В связи с отсутствием сбыта они сжигались либо сбрасывались в море. Нобелевские форсунки позволили распылять мазут струей пара в паровых котлах, получив широкое распространение в фабрично-заводской промышленности, в пароходстве и на железнодорожном транспорте.

В первой половине 90-х годов началось массовое внедрение нефтяных форсунок в паровые двигатели для промышленно-транспортного производства. С этого периода мазут превращается в важнейшее энергетическое топливо, вызвав бурный спрос и огромный рост цен на него на внутреннем рынке. Этот решающий фактор в кратчайший срок превратил выработку топливного мазута в основную цель производства, преобразовав бакинскую нефтяную промышленность в базисную отрасль тяжелой индустрии, производящую топливо для производственного потребления.

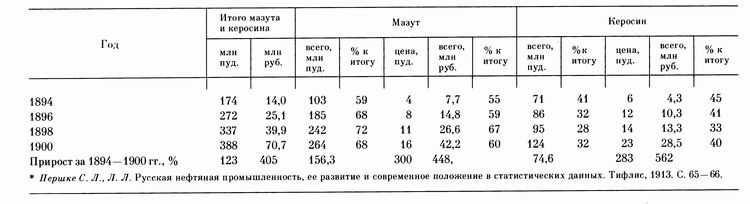

Таблица 59. Соотношение производства мазута и керосина в бакинской нефтеперерабатывающей промышленности за 1894-1900 гг.*

По данным статистики, «мазутное» направление стало доминировать в бакинской нефтеперерабатывающей промышленности примерно с 1893—1894 гг., достигнув 59 % общего производства. К 1900 г. доля мазута поднялась до 68 %. В стоимостном выражении ценность мазута за 1894— 1900 гг. поднялась на 448 %, способствуя огромному обогащению крупных нефтепромышленников.

Приведенные в табл. 59 данные говорят о том, что за шестилетие 1894 —1900 гг. цена на мазут возросла на 300 %, керосина - на 283 %. При этом выручка за мазут в 1,5 раза была выше чем за керосин, стимулируя нефтепромышленников к расширению производства этого поистине «драгоценного», по меткому замечанию Д. И. Менделеева35, топлива. Известно, что нефтяной мазут содержал в себе много ценнейших видов смазочных масел и прочих легких фракций, имеющих большое народнохозяйственное значение, которые хищнически уничтожались капиталистами в погоне за прибылями.

Таким образом, промышленная революция в противоречивой форме утверждала становление базисных отраслей тяжелой индустрии страны, что вело «к полному перевороту в технике и к широкому употреблению машин»36.

1Наша железнодорожная политика по документам Комитета министров. СПб., 1902. Т. 4. С. 277.

2Труды Общества для содействия русской промышленности и торговле. СПб., 1884. Т. 7. С. 24-27; ЦГИА СССР. Ф. 20. Оп. 5. Д. 574. Л. 14-18.

3Сборник сведений по истории и статистике внешней торговли России. СПб., 1902. Т. 1. С. XXXIII.

4См.: Маркс К., Энгельс Ф. Соч. 2-е изд. Т. 38. С. 264.

5Сборник статистических сведений о горнозаводской промышленности в России. СПб., 1903. С. 282.

6Обзор 10-летней деятельности общества Брянского рельсопрокатного, железоделательного и механического завода, 1873—1883. СПб., 1885. С. 5, 25.

7Тиме И. А. Очерки современного состояния горнозаводского дела в Донецком бассейне // Горн. журн. 1889. Т. 1. С. 32.

8Очерки истории техники в России: Горное дело, металлургия, энергетика, 1871-1917. М., 1973. С. 150.

9Карнаухов М. М. Русский мартеновский процесс братьев Горяиновых // Изв. АН СССР. 1952. № 10. С. 44-57.

10По Екатерининской железной дороге. Екатеринослав, 1903. С. 141; Металлургические заводы на территории СССР. М.; JL, 1937. С. 44—46.

11Рагозин Е. И. Железо и уголь на Юге России. СПб., 1895. С. 46.

12Рабочий класс России от зарождения до начала XX в. М., 1983. С. 164.

13Вестн. финансов, пром-сти и торговли. 1897. № 17. С. 263.

14Соловьева А. М. Прибыли крупной промышленной буржуазии в акционерных обществах России в конце XIX—начале XX в. // История СССР. 1984. № 3. С. 48.

15Люксембург Р. Промышленное развитие Польши. СПб., 1899. С. 19.

16Брандт Б. Ф. Иностранные капиталы: Их влияние на экон. развитие страны. СПб., 1899. Ч. 2. С. 56.

17Новороссийское общество каменноугольного, железного и рельсового производства // Альбом участников Всероссийской промышленной и художественной выставки в Нижнем Новгороде. СПб., 1896. Ч. 2. С. 2.

18Очерки истории техники в России. С. 152.

19Там же. С. 153.

20Павлов М. А. Воспоминания металлурга. М., 1945. С. 233.

21Бардин И. П. Жизнь инженера. М., 1938. С. 43.

22Техника в ее историческом развитии, 70-е годы XIX —начало XX в. М., 1982.

23Козлов А. Г. Творцы науки и техники на Урале, XVII —начало XX в. Свердловск, 1981. С. 129-130.

24Струмилин С. Г. Черная металлургия в России и в СССР: Техн. прогресс за 300 лет. М.; Л., 1935. С. 241; Очерки истории техники в России. С. 269.

25Маркс К. Капитал. М., 1935. Т. 1. С. 615.

26Сборник статистических сведений ло горнозаводской промышленности России за 1886 г. СПб., 1888; Сборник статистических сведений по горнозаводской промышленности России за 1900 г. СПб., 1903.

27Струмилин С. Г. Черная металлургия... С. 278.

2825-летие введения мартеновского производства в России, 1870—1895: Сб. ст. по мартенов, делу. СПб., 1898. С. 11 — 12.

29См.: Ленин В. Я. Полн. собр. соч. Т. 3. С. 489-491.

30Буранов Ю. А. Акционирование горнозаводской промышленности Урала. М., 182. С. 110.

31Шепелев Л. Е. Акционерные компании в России. Л., 1975. С. 143, 97.

32См.: Ленин В. И. Полн. собр. соч. Т. 3. С. 492.

33Бовыкин; В. И. Формирование финансового капитала в России. М., 1984. С. 82.

34Дьяконова И. А. Нобелевская корпорация в России. М., 1980. С. 62—64.

35Менделеев Д. И. Проблемы экономического развития России. М., 1960. С. 451.

36Ленин В. И. Полн. собр. соч. Т. 3. С. 529.

<< Назад Вперёд>>